【初心者向け】治具とは?3Dプリンターによる製作の基本と利点

1. はじめに

製造業やものづくりに関わると、「治具(じぐ)」という言葉を耳にすることがあるかもしれません。治具とは、部品の位置を正確に決めたり、作業の安定性を高めたりするための補助工具のことです。作業を効率化し、品質を均一に保つうえで欠かせない存在です。

以前は、この治具を作るには専門業者に依頼したり、切削加工を行ったりする必要があり、時間もコストもかかっていました。しかし、近年では3Dプリンターの普及により、こうした治具を自分で設計・製作できる時代が到来しています。特に少量・多品種の生産が求められる現場では、柔軟に設計変更ができる3Dプリンターの利点が注目されています。

この記事では、はじめて治具や3Dプリンターに触れる方でも理解しやすいよう、治具の基本から3Dプリンターを使った製作方法、導入のメリットまでをわかりやすく解説します。

ものづくりの現場をもっと便利に、効率的に。この記事が、あなたの第一歩のきっかけとなれば幸いです。

2. 治具とは何か?

製造の現場では、「治具(じぐ)」という言葉が頻繁に登場しますが、その意味を正しく理解することが重要です。治具は、作業をスムーズかつ正確に進めるための“アシスタント”的な役割を果たす装置です。

一見すると工具のように見えることもありますが、治具は部品の加工を直接行うものではなく、あくまでもその作業を支える補助器具にあたります。

たとえば、部品を固定するためのクランプや、正しい位置にガイドするための型枠などが代表的な治具です。これらは組立工程や加工、検査の現場で活用され、作業者のミスを防ぎ、製品の品質を安定させる役割を担っています。

とくに初心者がイメージしやすいのは、ドリルで穴を開けるときのガイドや、部品の位置を固定して作業をサポートする簡易治具です。こうした装置が治具の基本形であり、あらゆる製造現場で幅広く応用されています。

2.1. 治具の基本的な定義と目的

治具の役割をひと言で表すなら、「作業の精度と効率を高めるための補助具」です。具体的には、部品を所定の位置に正確に保持したり、一定の角度や姿勢で固定したりすることで、作業ミスやばらつきを防ぎます。

人の手だけでは再現しづらい微妙な位置合わせや角度調整も、治具があれば誰でも同じように作業できるようになります。これにより、作業時間の短縮と作業者の負担軽減が期待できるのです。

また、製造業においては製品の品質を安定させることが非常に重要です。治具を使うことで、作業者ごとのスキル差を最小限に抑えることができ、一定の品質を維持しやすくなります。

こうした治具の目的をしっかり理解することで、どのような形状や機能を持たせればよいかが見えてきます。自分の作業に合った治具を考える際にも、大きなヒントになるでしょう。

2.2. 治具と工具の違い

治具と混同されがちなのが「工具」です。工具は、素材を削る・穴を開ける・切断するなど、直接的に加工を行う道具のことを指します。たとえば、ドリルやフライス盤、ノコギリなどが典型的な工具です。

一方、治具はそうした工具をサポートする立場にあります。たとえばドリルで穴を開ける際に、手元がぶれないように加工物を固定したり、穴を正確な位置に誘導したりするのが治具の役割です。

このように、治具は加工そのものを行うのではなく、「正しく、効率よく作業を行えるようにする」ための補助具だと言えます。そのため製造の現場では、工具の使い方と同じくらい、治具の使い方が作業品質に直結すると認識されています。

また、3Dプリンターで製作する治具は、この補助機能に特化しており、対象となる工具や作業内容に合わせて柔軟に設計できるのが大きな特長です。

2.3. よく使われる治具の例

治具にはさまざまな種類がありますが、初心者でも理解しやすい代表的なものをいくつか紹介します。

まずは「穴あけガイド」。これはドリルで穴を開ける位置を正確に定め、手元がぶれないようにするための治具です。穴の位置ズレを防ぎ、加工ミスを大幅に減らすことができます。

次に「組立治具」。複数の部品を所定の位置で固定し、ネジ止めや接着をしやすくするために使われます。少量生産の現場でも、段取りを効率よく進められる点で重宝されています。

そのほかにも「検査治具」や「測定治具」といった種類があり、部品の寸法や位置を確認する際に正確な計測ができるようサポートしてくれます。

このように、治具の基本的な役割を理解し、それぞれの作業目的に合った種類を知っておくことで、自分に必要な治具の設計や導入のイメージがぐっとつかみやすくなります。

3. 3Dプリンターで治具を作る理由

これまで製造業の現場では、治具を用意する際に金属や樹脂を切削し、外注で製作することが一般的でした。しかしこの方法では、製作コストが高く、納期もかかるという課題がつきまといます。

そんな中、3Dプリンターを活用すれば、設計データさえあれば社内でスピーディに治具を製作でき、設計変更にも柔軟に対応できます。

複雑な形状も簡単に造形できるため、従来の加工では難しかった一体型構造の治具を作ることも可能です。少量生産や試作品のように、短期間で改良を重ねる必要があるケースでは、特に大きな効果を発揮します。

このセクションでは、従来の治具製作と3Dプリンターによる製作の違いや、3Dプリンターがもたらすメリットを詳しく見ていきましょう。

3.1. 従来の治具製作の課題

従来の治具は、主に金属や樹脂素材をフライス盤や旋盤などで加工して作られていました。加工には専用の工作機械や技術者が必要で、外注する場合には見積もりや図面のやり取りに時間がかかり、完成までのリードタイムも長くなりがちです。

また、いざ完成したあとに設計変更が必要になると、新たに部品を作り直したり、再度外注したりしなければなりません。これによりコストが増加し、スケジュールへの影響も避けられなくなります。

とくに、試作開発の現場では設計変更が頻繁に発生するため、治具製作がボトルネックになることも少なくありません。ほんの小さな修正であっても、新たな工程や費用が発生してしまうのが従来の方法の難点です。

このように、従来型の治具製作には柔軟性とスピードの面で大きな制約があり、それが製造現場の効率化を妨げている一因となっていました。

3.2. 3Dプリンターを使った場合の特徴

3Dプリンターを使う最大の利点は、デジタルデータさえあれば、複雑な形状でも一体で造形できる点です。これにより、従来の加工方法では複数のパーツを組み合わせて作る必要があった治具も、1回の出力で完成させることが可能になります。

さらに最近では、初心者でも扱いやすいFDM(熱溶解積層)方式の3Dプリンターが広く普及しており、家庭用の小型機種でも治具の製作が現実的になってきました。必要に応じてCADデータを調整し、その都度すぐに出力できる柔軟性は、設計と製作を一体化したワークフローを実現させます。

また、3Dプリントに使われる材料も多様化しており、PLAやABS、ナイロンなど、強度や耐熱性に応じた素材の選択が可能です。作る治具の用途に応じて適切な素材を選べば、実用的な性能を十分に発揮できます。

このように、3Dプリンターは柔軟な設計・製作を可能にし、コストと時間の両面で大きなメリットをもたらす新しい製造手段として注目されています。

3.3. 少量・多品種向けの最適解

近年の製造現場では、お客様ごとの要望に応じたカスタマイズ製品を少量で生産する「少量・多品種」対応が求められています。こうした場合、従来のように製品ごとに専用の治具を整備していては、コストと時間が膨らむ一方です。

3Dプリンターを使えば、必要なときに必要な形状の治具を、その場で設計・出力することが可能です。たとえ1つだけの特殊な仕様であっても、データを少し変更するだけで、即座に新しい治具を作ることができます。

この特性は、大型設備や金型を持たない中小企業や個人事業者にとっても大きな魅力です。最小限の設備投資で、現場に合った治具を柔軟に用意できるようになるため、生産性と対応力が飛躍的に向上します。

製品や作業内容に応じて微調整を重ねやすいことから、試作段階だけでなく、少量の本番工程においても有効な手段として広く活用され始めています。

3.4. 柔軟な設計変更と社内製作の利点

3Dプリンターを使えば、設計段階で気になった部分をすぐに修正し、新しい治具として出力することができます。従来のように外注先とのやり取りを待たず、社内ですぐに対応できる点は、時間とコストの両方を大きく削減します。

たとえば、使ってみて不具合に気づいた場合でも、すぐに設計を見直して再度出力すればOKです。この短いサイクルで改良を重ねることで、より使いやすく、精度の高い治具をスピーディに完成させることが可能になります。

初心者にも扱いやすいCADソフト(たとえばFusion 360など)を活用すれば、複雑な設計でなくても実用的な治具を作れるようになります。プロトタイピングを繰り返すことで、設計スキルも自然と身についていきます。

また、社内で製作を完結できることで、機密情報が外部に漏れるリスクも減少します。製品開発や製造ラインの改善を、社内でスピーディかつ安全に進められるのは、大きな競争力につながると言えるでしょう。

4. 3Dプリンター治具の製作フロー【初心者向け】

ここでは、3Dプリンターを使って治具を製作する一連の流れを、初心者にも分かりやすく紹介していきます。基本的なステップは、「設計 → 出力 → 試作と改良 → 造形後のチェック」の4段階に分かれます。

どの工程でも重要なのは、まず「何のために治具を作るのか」を明確にすることです。たとえば、ドリル用の穴あけガイドを作るのであれば、必要な寸法や穴の位置、対象部品のサイズや形状など、具体的な使用条件を事前に把握しておくと、設計がスムーズに進みます。

近年は多くのCADソフトが登場しており、中でも「Fusion 360」のように初心者から中級者まで幅広く対応できるソフトが人気です。無料プランもあり、基本的な操作を気軽に試すことができます。まずはモデリングの基礎を学び、小さな治具の設計から始めてみるのがおすすめです。

ここからは、各ステップのポイントを順に詳しく見ていきましょう。特に初めて治具を作る方にとって、実際の作業イメージを持つことが成功への第一歩になります。

4.1. 設計:CADソフトでのデータ作成

まずはCADソフトを使って、治具の3Dデータを設計します。設計の際は、最初から複雑な形を作ろうとせず、シンプルで必要最小限の構造から始めるとスムーズです。失敗も少なく、初期の成功体験につながります。

重要なのは、実際の使用シーンを具体的にイメージしながら寸法や構造を決めることです。たとえば、対象物のサイズや形状、工具の動き方、作業者の手の位置などを考慮に入れた設計が求められます。また、公差(こうさ:許容される寸法誤差)もあらかじめ設計に取り込むことで、造形後の調整が最小限で済みます。

初めての人は、CADソフトの操作に戸惑うかもしれませんが、最近は動画解説やチュートリアルが充実しており、少しずつ慣れていくことが可能です。スケッチを紙に描いてから、それを参考に3Dモデルを作成するのも良いアプローチです。治具設計は「正確さ」が命なので、焦らず丁寧に取り組むことが大切です。

4.2. 出力:使用される素材

設計が完了したら、いよいよ3Dプリンターで出力(造形)を行います。ここで使われる素材にはいくつかの種類があり、それぞれに特徴があります。代表的なものとしては、PLA、ABS、ナイロンなどが挙げられます。

PLAは扱いやすく、造形精度も高いため、初心者にとって最も取り組みやすい素材です。ただし耐熱性が低く、高温環境では変形する可能性があるため、使用条件には注意が必要です。

ABSは耐熱性や衝撃耐性に優れており、実用的な治具にも向いています。ただし、造形時に反りや臭いが出やすく、造形にはややコツが要ります。ナイロンはさらに強度が高く耐摩耗性にも優れますが、吸湿性が高く、保管やプリント時の条件管理が重要になります。

どの素材を選ぶかは、治具の用途や使用環境によって決まります。また、複雑な形状を造形する際は、サポート材が必要になる場合もあります。出力前にスライサーソフトでシミュレーションを行い、問題がないか確認してからプリントに進むと安心です。

4.3. 試作品・改良の流れ

初めて治具を作るときは、いきなり本番用の高精度なものを目指すよりも、まずは試作品からスタートするのが効果的です。実際に出力して使用してみることで、思わぬ不具合や設計上の見落としに気づくことがよくあります。

たとえば、想定していた工具が入りにくい、締め付け部分が干渉する、保持力が不足しているなど、実際に使ってみないと分からないことが多くあります。こうした問題を見つけたら、すぐにCADデータを修正し、再度出力してみましょう。

3Dプリンターの大きな魅力は、この「設計 → 出力 → 改良」のサイクルを短時間で何度も繰り返せることです。完璧を目指して一度に仕上げるよりも、小さな改善を積み重ねる方が、結果的に高品質な治具を作る近道になります。

この段階では、治具の強度や精度、実際の使用感に注目して、何が足りないかを明確にしていくことが重要です。改善点を見つけたら、それを次に生かしてアップデートしていきましょう。

4.4. 造形後の注意点

3Dプリンターで出力が完了した後は、造形物を仕上げる工程に移ります。まずはサポート材やラフトといった余分な部分を丁寧に取り除き、必要に応じてヤスリがけなどの後加工を行います。部品がスムーズにはまるかどうか、手で確認しながら調整していくとよいでしょう。

特に寸法精度が重要な部分については、ノギスやマイクロメータなどの測定器を使って実際の寸法を確認しておくことが大切です。3Dプリンターは機種や設定によって多少の誤差が出るため、公差を設計に取り込んでいても微調整が必要になることがあります。

さらに、完成した治具を実際の作業環境でテストしてみることも忘れずに行いましょう。たとえば、工具を取り付けたときの安定感、治具の変形や割れの有無、振動への耐性など、実際の使用条件を再現してチェックすることが重要です。

テストの結果、耐熱性や強度が不足しているようであれば、素材を見直したり構造を補強したりする必要があります。時間をかけてでも、確実なチェックを行うことで、長く安心して使える治具へと仕上がっていきます。

5. 3Dプリンターで作られた治具の活用例

3Dプリンターによって製作された治具は、すでにさまざまな現場で実用化されており、大きな成果を上げています。製造や検査の現場では、治具を導入することで作業時間を短縮し、精度や安全性を向上させることができるため、生産効率の改善に直結しています。

特に3Dプリンターで作った治具は、形状やサイズを細かく調整できるため、作業環境や対象部品にぴったり合わせたカスタマイズが可能です。その結果、従来の汎用治具では実現できなかった柔軟な対応が可能となり、さまざまな用途で重宝されています。

このセクションでは、3Dプリンター製の治具が具体的にどのように活用されているのか、実際の現場をイメージしやすい3つの例に分けて紹介します。どの例も、コスト削減やミスの削減といった現場の課題を解決するヒントとなるでしょう。

5.1. 製造現場での時間短縮治具

自動車や家電製品などの製造ラインでは、作業者が部品をすばやく正確に取り付けられるように、専用の治具が活用されています。たとえば、部品をはめ込むだけで正しい位置に固定できる保持具は、作業のスピードを大幅に向上させます。

これまでの作業では、部品の位置を確認しながら慎重に取り付ける必要があり、毎回の作業に時間がかかっていました。しかし、作業内容に合わせた専用治具を用意することで、無駄な調整が不要になり、一定の品質を保ちながら作業時間を短縮できるようになります。

特に3Dプリンターで作成された治具は、対象部品の形状にぴったり合わせた設計が可能です。たとえば、複雑な曲面を持つ部品でも、その形状に沿った保持具を作ることで、作業者が迷わず正確に取り付けられるようになります。

このように、ほんの数秒でも作業を短縮できれば、ライン全体では大きな効率化につながります。年間の作業時間に換算すれば、非常に大きなコスト削減効果が期待できるのです。こうした時短治具は、今や製造現場における必須アイテムとなりつつあります。

5.2. 検査工程での測定補助治具

製造された部品の寸法や位置精度を確認する「検査工程」では、測定機器を正しく当てるための補助治具が欠かせません。測定時の誤差や個人差を減らすために、部品を同じ位置・姿勢で固定できるようにするのが測定治具の目的です。

特に、複雑な形状や曲面を持つ部品の場合、汎用の保持具ではうまく固定できず、正確な測定が難しくなることがあります。そうしたとき、3Dプリンターで部品の形状にぴったり合った保持具を作成すれば、測定の安定性と再現性が格段に向上します。

たとえば、板金パーツなどの曲面に対しては、通常の治具ではすき間ができやすく、測定誤差の原因になりがちです。3Dプリンターで作った専用保持具なら、その曲率に合わせて密着させることができるため、より正確な検査が可能になります。

また、こうした治具を活用することで、測定作業が属人化せず、オペレーターの経験や技術に左右されにくくなるという利点もあります。結果として、製品の品質管理を標準化しやすくなり、製造工程全体の信頼性が高まります。

5.3. 電子機器分野での基板固定治具

電子機器の製造工程では、プリント基板(PCB)をしっかりと固定した状態で、はんだ付けや部品の取り付け作業を行う必要があります。微細な作業が求められるため、基板の固定精度が作業効率や仕上がりに大きく影響します。

このとき活躍するのが、3Dプリンターで作られた専用の基板固定治具です。作業中に基板がズレたり傾いたりしないように保持しつつ、必要な部分にだけアクセスできるように設計された治具は、作業のしやすさを大幅に向上させます。

たとえば、はんだ付けの際にコネクタや端子に干渉しないよう、あらかじめ適切な開口やガイドを設けた構造にしておけば、作業者が工具を使いやすくなります。また、基板ごとに形状が異なるため、専用治具を3Dプリンターで素早く作成できることは、大きなメリットです。

特に小ロットや短納期での生産が求められる現場では、こうした治具を内製化することで、外注コストや納期のリスクを回避できます。カスタム治具をその都度設計・製作できる柔軟性は、電子機器分野における3Dプリンターの大きな強みとなっています。

6. 3Dプリンター治具を導入する際の注意点

3Dプリンターを使えば、治具の製作がこれまで以上にスピーディで柔軟になりますが、すべてのケースにおいて万能というわけではありません。導入にあたっては、目的に合った材料の選び方や精度の確保、設計スキル、そしてプリンター機種の特性など、いくつかのポイントを押さえておく必要があります。

特に治具は、使用環境や作業内容によって「必要な強度」や「求められる寸法精度」が大きく異なるため、やみくもに作るとすぐに破損したり、うまく機能しなかったりすることもあります。

このセクションでは、3Dプリンターで治具を作る際に注意しておきたい点を3つの観点から整理して紹介します。これらを事前に理解しておけば、失敗や無駄なコストを防ぎ、より実用的な治具製作へとつなげられるでしょう。

6.1. 材料の選定と強度の考慮

3Dプリンターで使える素材は多岐にわたり、それぞれ特性が異なります。治具に必要な機能や使用条件を踏まえて、最適な材料を選ぶことが重要です。

たとえばPLAは造形しやすく価格も手頃なため、初心者が扱うには非常に適した素材ですが、耐熱性があまり高くないため、高温環境では変形のリスクがあります。ABSはPLAよりも耐熱性・耐衝撃性に優れており、実用的な治具として活用されるケースが多い一方で、造形中に反りや臭いが出やすく、出力には注意が必要です。

ナイロンはさらに高い強度と柔軟性を兼ね備えており、摩耗しやすい部品の保持や可動部分の治具に適していますが、湿気を吸収しやすいという性質があるため、保管やプリント時の管理に手間がかかる点には注意が必要です。

さらに高い強度が必要な場合は、カーボンファイバーやガラス繊維を配合したフィラメントも検討の対象になります。これらはより高価ですが、高負荷環境でも使える強靭な治具を作ることができます。

治具の用途によっては、位置決めや軽度な保持のみを目的とすることもあります。その場合は、必ずしも高価な素材を使う必要はなく、PLAなどでも十分に機能することがあります。まずは用途を明確にし、それに合った素材を選ぶことが成功の第一歩です。

6.2. 精度管理の必要性

3Dプリンターは非常に便利なツールですが、造形方式や設定条件によって寸法精度にばらつきが出ることがあります。特にFDM方式では、積層による段差や熱収縮の影響で、設計どおりの寸法が出ないことも珍しくありません。

そのため、0.1mm単位での精度が求められるような治具を作る場合には、公差(許容誤差)をあらかじめ設計に反映させる必要があります。また、造形後にドリルやヤスリなどを使って微調整を行い、最終寸法を合わせる工夫も重要です。

さらに、より高い精度が必要な場合は、FDM方式以外の造形方式にも目を向けるとよいでしょう。たとえば、光造形方式(SLA/DLP)は滑らかな表面仕上がりと高い寸法精度が特長で、測定用の治具や微細なパーツにも適しています。また、粉末焼結方式(SLS)はサポート材が不要で、複雑な構造を高精度で出力できます。

治具が正確に機能するかどうかは、造形精度に大きく左右されます。設計通りの性能を発揮させるためには、プリンターの調整やスライサー設定、使用素材の収縮特性など、複数の要素をきちんと管理することが欠かせません。

6.3. データ設計力と3Dプリンター機種の選定

3Dプリンターで良質な治具を作るには、単にプリンターがあればよいというわけではありません。CADによるデータ設計力と、目的に合ったプリンター機種の選定が非常に重要です。

設計面では、「どこに力がかかるか」「どこを肉厚にすべきか」「固定するための穴はどの位置が適切か」といった要素を考慮してデザインする必要があります。こうした設計のコツは、初めから完璧にできるものではなく、何度か試作を重ねながら身につけていくのが一般的です。

初心者の方には、Fusion 360のような操作性に優れたCADソフトがおすすめです。チュートリアルや動画教材も豊富にあり、基礎から着実に学ぶことができます。最初はシンプルな形状から始め、徐々に応用的な設計に挑戦していくとよいでしょう。

また、プリンターの選定も重要なポイントです。造形サイズや解像度、対応素材の種類、耐久性、操作性など、目的に応じて適切な機種を選ぶ必要があります。小規模な用途であれば、FDM方式のデスクトップ型でも十分対応可能ですが、高精度が求められる場合にはSLAやSLS方式の業務用プリンターを検討するのもひとつの選択肢です。

最終的に満足のいく治具を作るためには、ソフトウェアとハードウェアの両方の特性を理解し、自分の目的に合わせて選び、使いこなす力が求められます。その積み重ねが、ものづくりの自由度を一層高めてくれることでしょう。

7. まとめ

この記事では、「治具とは何か?」という基本から始まり、3Dプリンターを活用した治具製作の流れや、そのメリット、導入時の注意点までを初心者にもわかりやすく解説してきました。

治具は、製造や検査、組立といった現場で作業の精度と効率を大きく左右する重要なツールです。従来は外注や加工機が必要だった治具製作も、今では3DプリンターとCADソフトがあれば、社内や自宅でも柔軟に行えるようになっています。特に、少量・多品種の生産や試作開発といった現場では、スピードとコストの両面で大きな効果を発揮します。

もちろん、材料の特性やプリンターの精度、設計スキルなど、考慮すべき点は多くありますが、これらを一つずつ学びながら実践することで、より高品質で実用的な治具を自分の手で作れるようになります。

「3Dプリンターで治具を作ってみたいけれど難しそう」と感じている方も、まずは簡単な補助具から始めてみてください。Fusion 360などのCADツールや安価なFDMプリンターを活用すれば、初期投資も最小限で済み、治具作りの楽しさと奥深さを実感できるはずです。

今後、ものづくりの現場では、より多くの場面でカスタマイズ性とスピードが求められるようになります。そんな時、3Dプリンターと治具製作のスキルは、確実にあなたの強みになるでしょう。

ぜひこの記事を参考に、最初の一歩を踏み出してみてください。あなたの手で作る治具が、現場の課題を解決し、未来の製造に新たな価値をもたらすことを願っています。

大手ゼネコンBIM活用事例と 建設業界のDXについてまとめた ホワイトペーパー配布中!

❶大手ゼネコンのBIM活用事例

❷BIMを活かすためのツール紹介

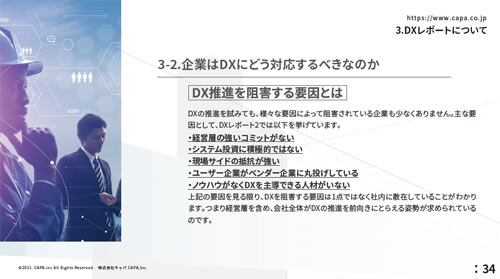

❸DXレポートについて

❹建設業界におけるDX

<参考文献>

3Dプリンター – Wikipedia

https://ja.wikipedia.org/wiki/3D%E3%83%97%E3%83%AA%E3%83%B3%E3%82%BF%E3%83%BC

治具 – Wikipedia

https://ja.wikipedia.org/wiki/%E6%B2%BB%E5%85%B7

Autodesk Fusion | 3D CAD/CAM/CAE/PCB が1つに集約されたソフトウェア | 無料体験版

https://www.autodesk.com/jp/products/fusion-360/overview

3Dプリンターフィラメント材料完全ガイド。種類と選び方