初心者からプロまで! SOLIDWORKSで実現するスケール変更のカスタマイズと自動化

はじめに

SOLIDWORKSが提供するスケール変更機能は、3Dモデリングやパラメトリック設計において基本となるテクニックです。初心者からプロフェッショナルまで、幅広いユーザーがこの機能を活用することで、設計の効率性と精度を高めることができます。

近年、製品の市場投入スピードの向上と同時に、設計の精度や品質の確保がますます求められる中、わずかな寸法変更が全体の合致やフィーチャーに大きな影響を与えるケースも少なくありません。こうした状況では、SOLIDWORKSのスケール変更機能を正しく利用することで、事前に問題を回避し、設計パラメータの変更による影響範囲を可視化することが可能となります。また、部品構成を整えるために、一部モデルを異なるサイズに変換する作業も容易に行えます。

さらに、SOLIDWORKS マクロやAPIを活用した自動化は、手作業によるエラーを減らし、作業時間を大幅に短縮する効果があります。これにより、設計者はより多くの時間を創造的なアイデアや構想の検討に充てることができるのです。一方で、スケール変更の手順ミスによりモデルが崩れるリスクも存在するため、後の章ではその対処法についても詳しく解説します。

本記事では、SOLIDWORKSの基本操作からカスタマイズによる設計効率の向上、さらには自動化を取り入れた応用例までを段階的に解説します。この記事を通じて、読者の皆様がスケール変更機能の理解を深め、設計プロセス全体の生産性と品質向上に繋げていただければ幸いです。

SOLIDWORKSにおけるスケール変更の基本

SOLIDWORKSでのスケール変更は、設計現場での作業効率化を実現するための重要な機能です。パラメトリック設計との親和性が高く、1つのモデルを異なるサイズに展開したい場合や、初期段階の概念検討・プロトタイピング時に非常に役立ちます。以下では、スケール変更の定義と重要性、基本操作の手順、そしてよく発生するトラブルとその対処法について詳しく説明していきます。

スケール変更の定義と重要性

スケール変更とは、モデルやパーツ全体の寸法を特定の倍率で拡大または縮小する操作を指します。SOLIDWORKSでは、専用のスケール機能を用いることで、複雑な3Dモデルの各フィーチャーや寸法が自動的に調整され、設計全体のサイズ感を直感的に補正することが可能です。

この機能は、製品開発のスピードを向上させるだけでなく、設計変更が全体に与える影響を最小限に抑えるためにも大きな意味を持ちます。実際、試作段階や量産向けモデルのサイズバリエーション作成において、迅速な寸法調整は競争力の向上につながります。また、パラメトリック設計と連動することで、関連寸法やフィーチャーが自動的に追従するため、エラーを減らし、管理負荷の軽減にも寄与します。

基本操作とステップバイステップガイド

SOLIDWORKSでスケール変更を実施する基本操作はシンプルですが、正しい手順で進めることが重要です。

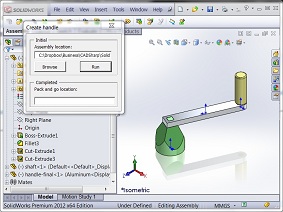

まず、スケール変更したい部品またはアセンブリを開き、フィーチャーツリー上部の「挿入」メニューから「フィーチャー」内の「スケール」コマンドを選択します。すると、拡大・縮小する倍率と基準点を指定するダイアログが表示されます。例えば、中心点を起点に等方性でモデル全体を均一に変更する場合は、倍率を入力するだけでOKです。

一方、X、Y、Z軸ごとに異なる倍率を設定する非等方性オプションも利用可能です。スケール変更後は、既存の寸法やパターンが正しく更新されているか再構築を行い、警告やエラーが発生していないかを確認することが推奨されます。これにより、複雑なモデルであってもシミュレーションや解析に支障が出ないよう、確実な運用が可能となります。

よくあるトラブルとその対処

スケール変更を実施する際に注意すべき点として、変更後に寸法やフィーチャーの整合性が崩れるリスクがあります。例えば、元々寸法管理が不十分なモデルを一括で変更すると、スケッチが破線状態になるなどのトラブルが発生しやすくなります。こうした場合は、基となるスケッチを見直し、不要な拘束や寸法指定を整理することが有効です。

また、アセンブリ全体のスケール変更では、パーツ間の合致がずれることも考えられます。これに対しては、拡大・縮小後の合致条件を再設定するか、あらかじめ相対的な一致条件に変更することで対策できます。さらに、大幅な縮小操作を行った直後にモデルが画面外に表示される場合は、ズームフィットやビューツールのリセットを試みると良いでしょう。

これらのトラブルに対する基本的な対処法を習得しておくことは、後のカスタマイズや自動化機能の活用に向けた重要な基盤となります。

カスタマイズと自動化の意義

スケール変更を自由自在に操れるようになれば、設計者は単なる操作スキルだけでなく開発スピードとクオリティを同時に向上させる大きなチャンスを得られます。特にSOLIDWORKSはプラグインやAPI、マクロといった拡張性の高い仕組みを備えているため、独自のツールやワークフローを作り出す余地が大きいです。

こうしたカスタマイズを行う背景には、手動操作を繰り返しているとどうしてもヒューマンエラーが発生したり、作業時間が膨大になりがちであるという現実があります。例えば、数十個もの部品に対し同じ倍率でスケール変更を適用する場合、1つ1つ手作業で実行するのは非常に面倒です。そこでSOLIDWORKS マクロやSOLIDWORKS APIを活用すれば、特定のフォルダ内にあるパーツファイルをまとめて自動スケール変更する処理を一度に走らせることが可能です。こうした自動化は、設計効率化の文脈のみならず、勘違いや単純ミスの防止にも寄与します。

さらに、SOLIDWORKS 自動化には多彩な応用例があります。アセンブリレベルでパーツごとのスケール処理を順次実行し、最終的に変更後の寸法リストを自動生成するといった機能を組み込むことで、顕在ニーズである開発期間の短縮や作業精度の向上を達成するだけでなく、潜在的には複数の設計案をスピーディーに試せるようになり、設計ミスの最小化およびリスク管理が効率化されます。これはまさに、パラメトリック設計を利用する設計者が期待する効果の一つで、サイズ調整に費やす時間を最小限にして、より創造的なアイデア検討にリソースを割くことが可能となるのです。

このように、カスタマイズと自動化を実装する意義は、SOLIDWORKS スケール変更を中核とした設計プロセス全体の底上げにあります。単なる便利機能にとどまらず、企業の競争力や開発戦略にも密接に関わる要素となり得るため、多彩なツールやコミュニティリソースを活用しながら自分のプロジェクトに最適化されたワークフローを築くことが重要です。

カスタマイズのメリットと実例

カスタマイズのメリットは、最適化された操作フローを実現することで、設計効率を高める点にあります。例えば、マクロを活用してスケール処理からファイル保存までの一連の手順を自動化すれば、同じ作業を手動で繰り返すよりも作業時間を圧倒的に削減できます。また、一貫した処理を担保できるので、担当者が変わっても成果物の品質が揺らぎにくいという利点があります。さらに、マクロのソースコードを在庫しておけば、後のアップデートや改修で機能を追加するなどフレキシブルな運用が可能です。

実例としては、ある企業がフィーチャーごとの寸法検証に時間を割いていたテンプレートを、マクロ機能によってまとめてスケール検討へ振り替えた事例があるように、カスタムツールを構築することで専用ソフトのように振る舞わせ、独自仕様や社内規格にも適合した設計環境を作れます。これによって、設計者が意識すべき操作が限定され、より付加価値の高いアイデア提案やリスク評価に力を注げるようになるのです。

また、APIを用いた場合は、外部データベースや表計算ソフトと連携した高度なスケール設定も可能になります。例えば、Excelなどにまとめられたサイズ情報を読み取り、自動的に複数のモデルを所定の倍率へ変換すると同時に、必要な図面まで生成する仕組みを整えられます。その結果、製品バリエーションを多数展開するプロジェクトにおいては、重複作業を大幅に削減できるだけでなく、人為的な打ち間違いを防止する点でも大きなメリットを享受できます。

自動化の基本とその効果

自動化を実現するうえで不可欠な仕組みとして、SOLIDWORKSが備えるマクロ機能とAPIの2つが挙げられます。マクロはVisual Basic for Applications(VBA)をベースとしており、GUI操作で繰り返すタスクを記録・編集して実行可能です。比較的簡易的なカスタマイズから始められるため、初心者ユーザーが自動化に触れる玄関口として適しています。一方、APIはより専門的なプログラミング知識が求められるものの、外部アプリケーションとの連携や高度なロジックの実装など、オーダーメイドの機能拡張を実現するために多大な可能性を秘めています。

それぞれの活用によって得られる効果は、まず設計工数の削減と品質向上に直結します。カスタマイズしたルーチンを利用すれば、同じ操作を繰り返す場合の負担を大幅に低減し、ミスの起こりやすい部分にも自動チェックを挿入できるなど、エラー率の低減にも寄与します。また、開発期間が限定されるプロジェクトでは、こうした自動化による作業スピード向上が新たな設計検討や検証の時間を生み出すため、結果的に製品の完成度を高める効果が期待できます。

さらに、自動化された環境では複数人が同じ設計プロセスを共有しやすくなるメリットも見逃せません。作業手順がマクロやツールとして標準化されることで、個々の設計者が独自の流儀で進めるよりもスムーズに情報交換が行え、引き継ぎや連携 mismatch を防ぐことができます。これは、設計段階の柔軟性とプロジェクト全体の統制を両立させ、保守的にも発展的にも安定したモデリングフローを築く基盤にもなり得るのです。

実装と応用の例

ここでは、カスタマイズや自動化を取り入れることでどのような成果が得られるか、具体的な事例を通じて解説します。

SOLIDWORKSは、3Dモデリングだけでなくシミュレーションやドキュメント作成なども一元的に行えるため、スケール変更を軸に据えた作業効率化においても大きな効果が実現されています。

SOLIDWORKSの自動スケール変更は、企業規模や業種を問わず広く活用されており、特に製造業や産業用機器の分野では、部品点数が膨大なアセンブリを効率的に扱うための重要な手法となっています。初心者は、まず小規模なパーツ単位で自動スケール変更を試し、経験を積んで徐々に複雑なアセンブリへと展開していくことが成功の鍵となります。

また、VRやプレゼンテーションツールと連携し、複数のサイズ違いモデルをリアルタイムに切り替えながら設計の比較を行うといった応用も進んでいます。これにより、営業担当者やクライアントへの提案時に、手間なく目的のスケールを即座に表示できるため、コミュニケーションの質も向上します。

企業における利用例

実際の事例に限らず、こうしたカスタマイズと自動化のアプローチが企業内で実現可能なシチュエーションを考えてみましょう。

たとえば、複数のサイズバリエーションが求められる部品設計において、SOLIDWORKS APIを用いて自動的にスケール変更を実行し、Excelなどで管理された寸法データを元に、図面や部品表(BOM)も自動生成するワークフローを構築することができます。これにより、従来は設計者が個別に寸法を入力していた作業が大幅に短縮され、作業ミスのリスクも低減される可能性があります。

また、製造業や産業用機器の分野では、膨大な部品数を持つアセンブリに対して、全体のスケール変更を一括で実施し、同時に干渉チェックや組み立て条件の確認を自動化するシステムを構築するシチュエーションも考えられます。これにより、設計段階での不整合を早期に発見し、製品テストでの不具合発生件数を低減させるとともに、開発期間の短縮とコスト削減に直結する効果が期待されます。

さらに、複数のプロジェクトや部署が連携して設計を進める大規模な環境では、統一された自動スケール変更ツールが導入されることで、各担当者が個別に対応する手間が省かれ、情報の共有や引き継ぎがスムーズになる可能性もあります。これにより、設計の標準化が促進され、企業全体での開発スピードや製品品質の向上が実現されるシナリオが描けるでしょう。

このように、カスタマイズと自動化を取り入れたシステムは、企業内の様々な状況で多大なメリットをもたらすと考えられます。具体的なツールやワークフローの構築は企業のニーズや業務プロセスに合わせて最適化する必要がありますが、共通して期待できる効果は、設計効率の向上、エラーの低減、そして全体の開発スピードの加速にあります。

複雑な設計への応用

スケール変更の効果は、複数のサブアセンブリを含む大規模モデルで特に顕著です。巨大な装置やインフラ関連の構造物をパラメトリック設計でモデリングする際、全体の寸法を見直す必要が生じることは少なくありません。ここで、自動化されたスケール機能を適用すれば、主要パーツのサイズを一括で変更し、関連部品の相対的な位置関係も再調整することが可能となります。

さらに、複雑な設計案件では、強度解析や熱解析などのCAEツールとの連携も重要です。部品寸法の変更に伴い、解析条件も変動するため、設計者が手動で再設定するのは手間がかかるだけでなく、設定ミスを招く恐れがあります。そこで、SOLIDWORKS APIを利用して、スケール変更後に自動的にCAE条件を更新し、シミュレーションを再実行するワークフローを構築すれば、解析結果の再検証が迅速に行えるようになります。

このように、複雑な設計プロジェクトにおいては、スケール変更の自動化がCAD作業のボトルネックを解消し、開発チーム全体の生産性向上に大きく寄与します。特に複数の部署やサプライヤーが連携する大規模プロジェクトでは、ファイル更新や図面修正の手間を極力削減することが、リードタイム短縮や競争力強化につながるのです。

よくあるトラブルとおさえておくべきポイント

スケール変更を中心としたカスタマイズや自動化は大きなメリットをもたらしますが、実際の運用ではいくつかのトラブルやシステム連携上の課題も発生しやすいです。ここでは、よく見られる問題とその解決策、そして導入時に押さえておくべきポイントについて解説します。

一般的な問題と解決策

スケール変更を実施した際、アセンブリ内の一部パーツだけが正しく更新されないケースがあります。これは、ファイル参照先が異なるディレクトリにある、または読み込み設定が部分的に無効化されていることが原因で起こる場合が多いです。こうした問題を回避するためには、プロジェクトフォルダの構成を見直し、パーツファイルの絶対パスを統一するなど、ファイル管理を徹底することが重要です。

また、マクロやAPIを利用して一括処理を行う際には、アクセス権の問題も注意すべき点です。社内ネットワーク上の図面やパーツデータに対して特定のユーザー権限が設定されている場合、一括処理が途中で停止し、どこまで処理が反映されたのか不明になるリスクがあります。これを防ぐため、設計担当部門専用のフォルダを用意し、バージョン管理システムやPDMを導入してアクセス権を明確にしておくことが推奨されます。

さらに、グローバル変数や方程式を使用しているモデルでは、スケール変更後に変数の再計算が必要になるため、更新を怠ると設計全体に不整合が生じる恐れがあります。自動化のフローには、これらの変数更新処理を組み込み、SOLIDWORKSに再構築命令を出すことで対策を講じることが大切です。

ベストプラクティスと効率的なテスト方法

トラブルを最小限に抑え、安定した運用を実現するためには、いくつかのベストプラクティスを意識する必要があります。まず、初期段階では小規模なモデルやサンプルデータを使ってテストを重ね、スケール変更処理が正しく動作するかを確認することが重要です。いきなり大規模なアセンブリに適用すると、デバッグに時間がかかり、原因究明が難しくなる可能性があります。

また、手動操作でのスケール変更が正しく動作するかを確認した後、段階的にマクロ、そしてAPIを活用するステップを踏むことが効果的です。こうすることで、基本操作の理解を深めながら徐々に自動化のレベルを上げ、想定外のトラブルに対する耐性をつけることができます。

さらに、設計リーダーや管理者は定期的にマクロやAPIの動作検証を行う仕組みを整えるべきです。SOLIDWORKSはバージョンアップが頻繁に行われるため、最新の環境でマクロやAPIの動作がどう変化するかをリリースノートなどで確認し、短時間のテストを実施する運用ルールを設けることが望ましいです。

これらのポイントを押さえることで、SOLIDWORKSのカスタマイズによるスケール変更をリスクなく活用でき、結果として設計プロセス全体の効率化と品質向上に繋げることが可能となります。

今後の展望

これまで、SOLIDWORKSのスケール変更を起点にカスタマイズや自動化、複雑な設計への応用事例について見てきましたが、今後はどのように変化していくでしょうか。

SOLIDWORKSは定期的なバージョンアップを通じて、ユーザーのニーズに応じた新機能や改善を続けています。たとえば、クラウド連携やAIを活用した自動設計支援など、次世代の技術を取り入れることで、スケール変更の精度や自由度はますます向上し、設計作業全体の効率化が期待されます。

将来的には、ユーザーが対話形式でモデルに指示を出すだけで、自動的に最適なサイズやパラメータが設定されるようなインターフェースの実現も視野に入っています。また、SOLIDWORKS以外のCADソフトウェアや解析ツールとのシームレスな連携が進むことで、複雑なアセンブリに対しても、統一された自動スケール変更が可能になると考えられます。すでに、多くのベンダーがSOLIDWORKS用のアドオンツールを開発し、活発なユーザーフォーラムやコミュニティも形成されていることから、この流れは今後さらに加速するでしょう。

このように、今後のSOLIDWORKSは、設計効率の向上や製品開発の迅速化を実現するための強力なツールとなり、企業が競争力を維持・向上させるための重要な基盤となることが期待されます。

まとめ

本記事では、SOLIDWORKSのスケール変更機能を軸に、カスタマイズや自動化、さらには複雑な設計への応用例について詳しく解説してきました。3Dモデリングやパラメトリック設計において、スケール変更は初心者からプロフェッショナルまで、誰もが活用できる重要なツールです。手作業による操作の時間短縮やエラー防止だけでなく、部品のサイズ調整と連動した図面やアセンブリの一括更新を実現することで、設計プロセス全体の効率化と品質向上が期待されます。

また、SOLIDWORKSのカスタマイズと自動化を組み合わせた高度なワークフローは、企業の開発スピードを加速させ、競争力を高めるための有力な手段となります。これからの技術進化に伴い、より直感的で柔軟な設計環境が実現されることが予想され、ユーザーはさらなる効率化と革新性の向上に向けたチャンスを手にするでしょう。

本記事で紹介した知見を活かし、各自の設計プロセスの改善に取り組むことで、企業や個人の創造性と生産性を一層高めることができるはずです。今後も新たな技術やツールに注目し、常に最先端の設計環境を目指して挑戦を続けていただければ幸いです。

建築・土木業向け BIM/CIMの導入方法から活用までがトータルで理解できる ホワイトペーパー配布中!

❶BIM/CIMの概要と重要性

❷BIM/CIM導入までの流れ

❸BIM/CIM導入でよくある失敗と課題

❹BIM活用を進めるためのポイント

についてまとめたホワイトペーパーを配布中

参考情報

・SOLIDWORKS公式サイト

https://www.solidworks.com/

・SOLIDWORKSヘルプドキュメント

https://help.solidworks.com/

・SOLIDWORKS APIリファレンス

https://help.solidworks.com/2025/english/api/sldworksapiprogguide/Welcome.htm