はじめてのsolidwoks 3d スキャン導入:機器選定とワークフローの正解

1. はじめに

<画像引用>・SOLIDWORKSと3Dスキャナーを使った実形状の複製データ作成方法(第1回) | 製品情報 | CAD Japan.com(大塚商会)https://www.cadjapan.com/products/items/geomagic_for_solidworks/topics/2023/230622_01.html

本記事では、SOLIDWORKSと3Dスキャンを組み合わせた設計手法を、中学生でも理解しやすいレベルの言葉で解説します。製造業で活躍する設計担当の方が、逆解析(リバースエンジニアリング)やデジタル化プロセスをスムーズに進めるための具体的な方法と根拠を示します。 3Dスキャン技術は、製造現場で多用される現物部品の正確な形状取り込みを可能にし、CADモデリングや点群処理、メッシュ編集といった工程をより効率的に実行できます。SOLIDWORKSと3D スキャンの連携により、既存部品の再設計や品質検証がスピーディーに行えます。 本記事は、はじめて3Dスキャン機器を導入する際のワークフローや機器選定のポイント、そして具体的な機能の活用方法を段階的に整理しています。これから導入を考えている方はもちろん、すでに導入済みであっても改善のヒントになる内容を盛り込みました。最終的に、現物しか手元にない状況でも、短時間で設計に活かせるデータを作り出し、設計変更や品質確認を正確かつ効率的に進められる状態を目指します。SOLIDWORKSと3Dスキャンを組み合わせることで、現場のスピードと精度を同時に高めることができます。本記事をガイドとして活用し、ものづくりの現場を一歩進化させるヒントを見つけてください。

2. SOLIDWORKSと3Dスキャンの基本

3Dスキャンによって得られる点群データは、形状の“生”情報として非常に役立ちます。それをSOLIDWORKSへ取り込み、逆解析により穿ったデータをCAD化すれば、設計履歴を持つモデルとして再利用できるのが大きなメリットです。

通常、3Dスキャンの結果はSTLなどの三角形メッシュ形式で取り出されます。SOLIDWORKSで扱いやすい形状に変換するには、メッシュ編集やNURBS変換などの工程が必要です。この記事では、具体的にどのような手順を踏めば効率的かを説明します。

まずは3Dスキャンの定義と、SOLIDWORKS自体が持つ機能面を把握することが重要です。スキャン技術を理解し、ソフトウェアの役割を明確にすると、実際の導入や運用時の混乱を減らせます。

2.1. 3Dスキャンとは何か?

3Dスキャンとは、現物の立体形状を光やレーザー、写真測量(フォトグラメトリ)などを使って点群データとして計測する手法を指します。寸法だけでなく、表面の曲面や微細なR形状も含めて取り込める点が特徴です。

このデータは、まるで物体を無数の点で覆ったように取得され、後の工程で三角形メッシュやNURBS曲面へ変換することでCADとして活用できます。逆解析では欠かせない工程となり、製造業では金型修正や治具設計にも大いに役立ちます。

スキャン機器には、ハンドヘルドタイプと据え置きタイプがあります。ハンドヘルドは持ち運びしやすく、複雑な形状も取りまわしながら容易に撮影できます。対して据置機は高精度を狙いやすく、大型の部品でも安定的に永続計測できるといった特徴があります。

2.2. SOLIDWORKSの役割と機能

SOLIDWORKSは、CADモデリングソフトの代表格として、多彩なツールを備えています。スキャンによるSTLデータを取り込み、必要に応じて点群処理やサーフェス生成を支援するアドインが利用できる点が大きな強みです。

特にScanTo3Dなどのアドインを使うことで、スキャンデータをSOLIDWORKSへスムーズに登録し、メッシュ簡略化や偏差解析の機能を一部操作できます。ただし、大規模な点群処理やメッシュ編集には専用ソフトも検討するとよいです。

最終的にSOLIDWORKSで扱うモデルは、フィーチャーダイアログを保持する“編集できるCAD形状”が理想です。NURBS曲面化によって、寸法や形状を再定義できるため、再設計や修正も容易になります。

3. 3Dスキャンデータの活用方法

3Dスキャンのデータ活用としては、第一にデータ取り込みからCAD化までのプロセスを正しく踏む必要があります。点群からメッシュ、さらにサーフェス化への流れを理解し、最終的にSOLIDWORKSにて正確な形状をモデリングすることが目標です。

また、リバースエンジニアリングの視点では、このスキャンデータが既存部品の再設計や不具合の修正に直結します。勘と経験に頼ることなく、実測値に基づいて設計を最適化できるため、リードタイムやコストを大幅に削減できるメリットがあります。

具体的な手順をある程度パターン化しておけば、属人化を防ぎ、チーム全体で同じ品質の作業を再現できるようになります。特に治具設計や金型修正では、測り直しが多いほど生産性が落ちるので、スキャン技術のしっかりとした導入が有効です。

3.1. データ取り込みからCAD化までの流れ

最初に複数方向から対象物をスキャンし、取得した点群データを一つに統合するレジストレーション作業を行います。ここでは治具やマーカーを基準にして、重複する領域を整え、一本化されたメッシュを生成します。

次にノイズ除去や穴埋め、さらに不要な細かいパーツの削除などを実施し、メッシュの品質を向上させます。点群 メッシュ変換の際には、三角形数を絞り込むメッシュ簡略化を行うことで、CADへの取り込み負荷を減らすことができます。

最終的にSOLIDWORKSへデータをインポートし、必要箇所を断面スケッチ化してサーフェスやソリッドを再構築します。この段階でNURBS変換を適切に行えば、編集可能なCADモデルとして履歴を持つ形で仕上げられます。

3.2. リバースエンジニアリングの実例

たとえば破損した補給部品の再生産では、スキャンデータを元にCAD モデリングしてそのままNCデータへ転用できます。寸法や自由曲面を直接測定して設計に反映できる点が、現物起点の大きな利点です。

また、旧図面が失われた古い部品を正確に図面化する際も、3Dスキャンは有効です。金型 修正のように現物と設計データが乖離してしまった場合でも、点群処理を使えば差分を可視化できます。

最近では、デジタル化 プロセスの一環として、先に部品をスキャンしておき、その結果を治具 設計や製品アセンブリの検証に活かす動きが増えています。こうした逆解析 ワークフローを押さえておくと、段取りの誤りも減ります。

4. ワークフローの設計

スキャンからデータ取り込み、そしてCADモデル化までを一貫したワークフローとして事前に設計することで、手戻りや不整合を抑えられます。何をゴールとするのか、各ステップでどの程度の精度管理を行うかを明確に決めておくことが大切です。

もし現物が複雑形状の場合、計画的に複数方向からの撮影やアライメント手順を調整する必要があります。レジストレーションを簡易に済ませるために、基準球やマーカーを積極的に利用する手もあります。

実務では、効率的にスキャンを進められれば製品開発のスピードが上がり、リバースエンジニアリングの繰り返し作業も短時間で済むようになります。ここでは、具体的なスキャン計画の立て方や、ソフトウェア側で行う前処理、データ編集の流れを整理します。

4.1. 効率的なスキャン計画の立て方

最初に対象物のサイズや材質、必要な精度を明確にし、それに合ったスキャン装置と計測環境を選定します。例えば艶がある金属面はスキャンしにくい場合があり、スプレー処理が必要です。

ターゲットを貼り付ける位置や撮影角度の確保も重要です。ハンドヘルド 3Dスキャナーを使う場合は、ワーク全体を回しながら隅々まで撮影できる動線を考えておく必要があります。逆に据置 3Dスキャナーであれば、部品を複数の姿勢で置き換えて撮影します。

各撮影データを組み合わせて1つのメッシュにする際、特定の基準面を決めておくと合成の精度を高められます。厚みや寸法が重要な部位には、追加で近接撮影を行い、解像度を上げる工夫も有用です。

4.2. 前処理とデータ整合性の確保

スキャンの後処理としては、まずノイズ除去や穴埋めを行います。不要な外部オブジェクトが映り込んでいた場合はカットし、欠損箇所は周辺の曲率を参照して修補します。

次に点群を一つにまとめるレジストレーションを実施し、メッシュ編集に進むのが一般的です。ここでメッシュ簡略化のパラメータを設定しすぎると、重要な形状要素が失われることもあるので注意が必要です。

データ整合性を保つためには、目的とする精度基準に照らし合わせて誤差が許容範囲内に収まっているかを検証します。レーザー方式でもフォトグラメトリでも、スキャン条件ごとに誤差傾向が異なりますので、都度確認が不可欠です。

4.3. SOLIDWORKSでのデータ取り込みと処理

メッシュ編集が完了したら、SOLIDWORKSへの取り込みを行います。STLやOBJなどを読み込み、単位や座標をチェックしましょう。実際の大きさと整合しているか、基準寸法を使ってスケール誤差がないかを検証します。

大規模なメッシュデータはパソコンへの負荷が大きくなるので、取り込み時にはできるだけ三角形数を減らしておくとスムーズです。SOLIDWORKSのアドインを用いて、セクションスライスを取得し、スケッチを作成するプロセスがリバースモデリングの基盤となります。

スケッチから押し出しや回転を重ね合わせてソリッドを構築し、曲線部分にはロフトやスイープなどのコマンドを選択します。最終的に編集可能なCADモデルに仕上げておくことで、後の修正や偏差解析がしやすくなります。

5. 機器とアドインの選定

3Dスキャン導入にあたっては、機器選定が非常に重要になります。ハンドヘルド 3Dスキャナーが扱いやすいケースや、据置スキャナーの精度が有利になるケースなど、用途に応じた選び方が成否を分けます。

また、スキャン後の点群やメッシュを処理するためのソフトウェアアドインの導入も検討事項です。SOLIDWORKS 3D スキャンの環境を整えるには、外部ツールとの連携方針を明確にしておくことが大切です。

ここでは、導入コストと性能のバランスを考慮しながら、3Dスキャン機器やメッシュ編集ソフトの評価基準を整理します。代表製品やアドインの活用法を例示しながら、実務での使い分け方も解説します。

5.1. 適切な3Dスキャン機器の選び方

コンパクトで操作性が高いハンドヘルドは、小型部品や細かい隙間のある形状にも対応しやすい利点があります。ただ、人間が持って動かすため、どうしても撮影ブレなどのリスクを考慮しなければなりません。

一方の据置 3Dスキャナーは、回転テーブルや治具を活用して対象物を安定して撮影できます。精度管理を徹底したい場合や、大型の部品を分割撮影する際にも便利です。その分、設置スペースや事前の準備が必要となります。

価格やサービスサポートの面も考え合わせて決定すると、後々のメンテナンスや社内利用率に影響しません。年間の利用頻度と社内スキルレベルを基準にして、外注との併用も視野に入れると良いでしょう。

5.2. 必要なアドインとその活用法

点群処理用の外部ソフトとして、CloudCompareやMeshLabなど無料でも優秀なツールがあります。商用ソフトではGeomagicやVXmodelが有名で、自動サーフェス化や偏差解析機能が強力です。

SOLIDWORKS アドインの場合は、ScanTo3Dが代表的です。サーフェス化やメッシュ編集をSOLIDWORKS内部で行えるため、ワークフローが単純化しやすい利点があります。大量の三角形を扱うと処理が重くなることもあるため、段階的にメッシュを簡略化する手法が推奨されます。

どの工程を外部ソフトで行い、どこからSOLIDWORKSに切り替えるかは、担当者の熟練度やアプリの得意分野によって変わります。理想的には、前処理や深い偏差解析を外部ソフトに任せ、最終的なCAD化と設計反映をSOLIDWORKSでまとめる方式が多いです。

6. 品質と精度の管理

スキャンで得たデータを確実に活かすには、精度管理を怠ることはできません。タイトな寸法要件がある部品なら、設定している許容差の範囲内にデータを整合させる必要があります。

また、スキャン時の環境条件や機器のキャリブレーション記録などをきちんと管理しておくことで、再現性の高い計測を行うことができます。治具 設計など寸法精度がシビアな場面では、小さな精度ズレが大きなトラブルを引き起こします。

ここでは、精度目標の設定から検証プロセス、そして品質保持のためのベストプラクティスまでをまとめます。継続的なチェックリストを持ち、都度アップデートしていくことが大切です。

6.1. 精度目標の設定と検証プロセス

まずは部品の用途と許容誤差を定義し、それに基づいてスキャン計測でどの程度の精度が必要かを決めます。形状や大きさによっては、±0.02~0.05mm程度の厳格な目標を設定する場合もあります。

測定後に、CADモデルとスキャンデータを重ね合わせて偏差解析を行い、問題箇所を視覚的に確認します。偏差マップによって形状の凸凹や誤差の分布が色分けされるため、どこに手を加えるべきかを素早く把握できます。

検証プロセスでは、基準球や既知寸法の物体を併用して取り込み誤差をチェックすることが定番です。異なる日程で同じ物体を複数回スキャンして、解析結果に大きなばらつきがないか測定する手法も効果的です。

6.2. 品質保持のためのベストプラクティス

定期的な機器校正やソフトウェア更新は、スキャン品質を維持するうえで欠かせません。機器メーカーによるサポート契約や、キャリブレーションシートの管理などを徹底することで、いつでも安定した計測を実現できます。

また、スキャン条件を統一するために、温度や照度などの作業環境を整えたり、使用するマーカーの配置方法をマニュアル化しておくとよいでしょう。これによりオペレーターが変わっても、同等レベルの精度を維持しやすくなります。

データ管理面では、バージョン管理とファイル命名規則を決めておくことも重要です。点群やメッシュ、最終的なCADデータを混在させないよう、PDMや共同サーバー上でフォルダ構成を明確に分け、再利用や再検証の効率を上げます。

7. よくある問題とその解決策

3Dスキャンの運用では、メッシュサイズが大きすぎてパソコンが動作不安定になることや、スキャン時の合成誤差による寸法ずれなど、さまざまなトラブルが発生する可能性があります。

また、せっかくスキャンしても、ただのSTLデータとしてしか使えず、CADに反映できないケースもよくあります。逆解析で履歴を持つモデルに再構築すると、初めて設計として活用しやすい状態になるのです。

ここでは、特に頻出するトラブル例を挙げ、その具体的な対策法をまとめます。時間や手間をかけずに、確実にリカバリーするポイントを知っておくと、現場で即戦力となるでしょう。

7.1. 一般的なトラブルと対処法

メッシュが重すぎて動作が遅い場合には、リダクション(ポリゴン削減)や領域分割を行い、不要な部位を思い切って省くことが大切です。視点を変えたときに微妙な段差しか生まない部分は、適度に荒くしても問題ないケースが多いです。

曲面が波打つような状態になるのは、スキャン時の入射角や表面処理の不足が原因かもしれません。薄暗い場所や反射の激しい表面では、センサーが正確にデータを拾いきれないことがあるため、照明の調整やマットスプレーで対処します。

複数データを合成している最中に誤差で整合しない場合は、基準球や参照マーカーの数が足りなかった可能性が考えられます。事前に目立つ位置へターゲットを貼り付けておくことで、合成誤差を最小限に抑えられます。

7.2. FAQ:よくある質問と回答

Q. STLを直接編集して形状変更できますか?

A. STLは三角形の集合なので、直接の寸法変更には不向きです。断面抽出などでCAD履歴を再構築しましょう。

Q. 外部ソフトは必須ですか?

A. 大量の点群や複雑な偏差解析をするなら専用ソフトが効率的です。ただし基本的な編集だけならSOLIDWORKS内でもある程度対応できます。

Q. スキャン精度はどのくらい期待できますか?

A. 一般的には±0.02~0.1mm程度を狙えることが多いですが、部品のサイズや材料によって異なります。治具や金型用途ならより厳格な管理が必要です。

8. まとめ:効率的な3Dスキャンの導入

SOLIDWORKSと3D スキャンを導入することで、現物部品をCAD化するプロセスが大幅にスピードアップし、リバースエンジニアリングも正確に行えます。点群、メッシュ編集、NURBS変換といったキーワードを押さえ、適切な機器選定とソフトウェア連携を図れば、設計の属人化を下げながら高品質なモデルを得られます。

大切なのは、ワークフローの全体像を事前に設計し、精度管理をしっかり押さえることです。レジストレーション、前処理、SOLIDWORKSでの取り込みを的確に行うだけでなく、継続的に精度を検証して品質を維持できます。

本記事で紹介した方法を参考に、3Dスキャンを有効活用しながらリードタイム短縮やコスト削減に繋げてください。導入にあたってはスキャン条件やアドインの活用など確認事項が多くありますが、計画的に進めることで、より高度な設計や製造プロセスを実現できるでしょう。

大手ゼネコンBIM活用事例と 建設業界のDXについてまとめた ホワイトペーパー配布中!

❶大手ゼネコンのBIM活用事例

❷BIMを活かすためのツール紹介

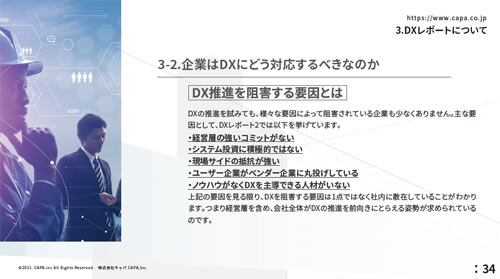

❸DXレポートについて

❹建設業界におけるDX

<参考文献>

・ScanTo3D の概要(ScanTo3D Overview) – 2026 – SOLIDWORKS ヘルプ

https://help.solidworks.com/2026/japanese/SolidWorks/ScanTo3D/c_Scanto3d_overview.htm

・メッシュ ファイル(*.stl、*.obj) – 2026 – SOLIDWORKS ヘルプ

https://help.solidworks.com/2026/japanese/SolidWorks/sldworks/c_stl_files.htm

・メッシュ ウィザード – 2026 – SOLIDWORKS ヘルプ

https://help.solidworks.com/2026/japanese/SolidWorks/ScanTo3D/c_mesh_prep_wizard.htm

・大規模アセンブリの設定(Large Assembly Settings) – 2026 – SOLIDWORKS ヘルプ

https://help.solidworks.com/2026/japanese/SolidWorks/sldworks/r_Large_Assembly_Mode_SWassy.htm