東芝の事例に学ぶ、製造業DXの実現に求められる要件とは?

日本の主要産業である製造業は、ITの時代に突入して大きな変革期を迎えています。いわゆるデジタルトランスフォーメーション(DX)の実現は製造業において特に必要とされており、大企業はもちろん、全国の中小企業に実践が求められています。

今回は、製造業DXの方向づけに力を入れている大手メーカーの東芝における取り組みに焦点を当て、東芝の事例から中小企業でも実践可能な、製造業DXの要件について考えていきます。

目次:

- 製造業のDXが求められる背景

- 東芝が考える製造業DXに必要なソリューション

- 東芝が実践する「スマートマニュファクチャリング」の概要

- 東芝のDX事例から学ぶべき実践のポイントとは

製造業のDXが求められる背景

そもそも製造業にDXが求められるようになった背景としては、以下の3つの理由が挙げられます。

人材不足の深刻化

1つ目の理由は、人材不足の深刻化です。少子高齢化の影響により若い働き手がいなくなっているため、製造業界はもちろん、他の分野においても若手人材の獲得が困難になっています。

結果、人材獲得にかかるコストが増加しており、従来の人件費では業務を維持することが難しいのが現状です。また、習熟したスキルを持つベテラン人材も高齢化が進み、第一線から退くケースも製造業界や建設業界では見られます。優秀な能力が現場から失われることで、生産力の低下が懸念されるのはもちろん、その技術の継承も行われず、パフォーマンスの維持が困難になります。

相対的な生産能力・競争力の低下

2つ目の理由は、相対的な生産能力や競争力の低下です。優れたスキルを持った人材の引退によって、絶対的なパフォーマンスの低下も懸念される中、現場に最新技術が導入されないことで、新技術を駆使する他の企業よりも生産効率で劣ってしまうケースも増えつつあります。

特に海外の製造業界の進歩は著しく、日本よりも高度な技術を活かし、途上国は人件費も安価であることから、極めて優れた生産体制を実現しています。

日本市場の縮小が進む中で、製造業が生き残るためにはグローバル市場への進出は不可欠ですが、このような強力な競合が多数ひしめく市場で生き残るためには、抜本的な変革が企業には求められます。

「2025年の崖」の到来

3つ目の理由は、「2025年の崖」です。2025年の崖は経済産業省が2018年に発表したレポートの中で提唱した言葉で、国内でDXがこのまま進まなかった場合、日本全体で最大年間12兆円もの損失が発生すると警鐘を鳴らしました*1。

この損失は、いずれも老朽化したシステムの維持費の増大や、最新システムを導入しないことによる機会損失や生産能力の停滞によってもたらされるもので、速やかなDXによる損失の回避が必要とされています。

東芝が考える製造業DXに必要なソリューション

上記のようなDXの必要性が掲げられる中、東芝はDXの実現において、以下のようなソリューションへの取り組みを提案しています*2。

基幹システムの刷新

1つ目は、基幹システム(ERP)の刷新です。経営資源の把握や管理、情報の一元管理を実現する根幹をなすシステムの老朽化は、互換性の問題から新システムの導入を妨げたり、アップデートなどの維持管理業務負担を増加させる要因となっています。

まずは基幹システムを最新環境に換装することで、DXの推進力を獲得できるようになるでしょう。

デジタルツインを活用したサービスの創出

2つ目の取り組みは、デジタルツインを活用した新しいサービスの創出です。デジタルツインは、高度なセンシング技術や3Dモデリング技術を活用し、現実世界のオブジェクトや環境を仮想空間へ精巧に再現しようという取り組みです。

デジタルツインの実現によって、高度なシミュレーションを実現してプロダクト開発を有利に進めたり、優れた予測システムを開発して、リアルタイムで予測結果を現実に反映できる検知機能を導入したりといった展開が可能になります。

DXとDE(Digital Evolution)の両立

3つ目の取り組みは、DXとDEの両立です。DEとはDigital Evolutionの略称で、デジタル技術を活用したモノづくりやバリューチェーンの高度化を指します。

ビジネスモデルの変革を伴うDXと差別化した上で、DXとDEの両立によって製造業の刷新を図るのが、東芝の考えるソリューションと言えるでしょう。

東芝が実践する「スマートマニュファクチャリング」の概要

上記のようなソリューションを実現するべく、東芝ではスマートマニファクチャリングと呼ばれるDXプロジェクトが進行しています*3。これは、東芝グループ全体で進む生産工場のスマートファクトリー化を推進するもので、業務プロセスの変革や工場へのデジタル機器導入を進めています。

同社では自社開発のものづくりIoTソリューションである「Meisterシリーズ」をプラットフォームとしながら、AIを使った画像分析機能や現場作業の見える化、IoTを使った設備管理の自動化・省力化を進め、データ活用と生産効率の向上に努めています。

東芝のDX事例から学ぶべき実践のポイントとは

東芝は歴史とリソースが豊かな企業であるため、多くの取り組みを実践できるというアドバンテージこそあるものの、同社と比較してリソースに乏しい中小企業においても、実行できる取り組みは少なくありません。東芝のDX事例から学ぶべきポイントを、最後にご紹介します。

身近なデジタル課題の発見から始める

DXは単にデジタル技術を新たに取り入れれば良いというものではなく、既存の問題の解消に直結する施策である必要があります。

基幹システムの老朽化などは多くの企業に見られる課題であり、ここを解消することで、クラウドサービスなどのスムーズな導入を進められるようになります。自社のDXを妨げている根本的な原因や、改善の余地が見られるポイントに注目し、課題の解決策を探りましょう。

段階的なソリューション導入を進める

DXは最終的には全社的な問題解決が目標ですが、システムの老朽化が進んでいる企業が一気にDXを進めるのは、リソースや時間的な観点から難しい取り組みです。

まずはリスクが少なく、課題解決の効果が大きいソリューションの導入からスタートし、段階的に施策を高度かつ大規模にしていくのが良いでしょう。

まとめ

製造業DXの重要性が高まる中、東芝は自社独自のシステムを開発・運用し、スマートファクトリー化や生産体制の強化を進めています。

ノウハウの浅い会社が自社でソフトの内製化を進めるのは困難な一方、クラウドサービスなどを活用することで、コストを抑えてDXを進めることは十分に可能です。自社で抱えている課題に注目し、有効なソリューションの検討を進めましょう。

大手ゼネコンBIM活用事例と 建設業界のDXについてまとめた ホワイトペーパー配布中!

❶大手ゼネコンのBIM活用事例

❷BIMを活かすためのツール紹介

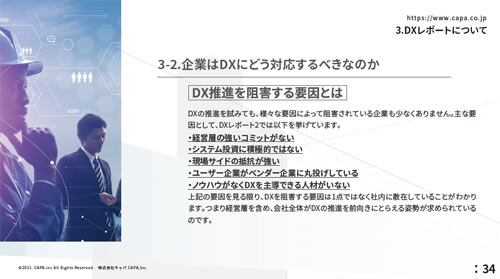

❸DXレポートについて

❹建設業界におけるDX

参考:

*1 経済産業省「DXレポート ~ITシステム「2025年の崖」克服とDXの本格的な展開~」

https://www.meti.go.jp/shingikai/mono_info_service/digital_transformation/pdf/20180907_01.pdf p.2

*2

東芝「製造業が2025年の崖を超えるために取り組むべきこと」

https://www.global.toshiba/jp/company/digitalsolution/articles/digicon/2020/11.html

ビジネス+ IT「東芝が提言、製造業のDX推進では何が重要か?変われない組織を改善する4つの処方箋」

https://www.sbbit.jp/article/bitsp2/55253

*3 東芝「製造業DXに向けた東芝の「スマートマニュファクチャリング」の取り組み(後編)」

https://www.global.toshiba/jp/company/digitalsolution/articles/digicon/2022/44.html