はじめてのソリッドワークス板金設計|基本機能と操作フローをわかりやすく解説

1. はじめに

本記事では、3D CADソフト「SolidWorks(ソリッドワークス)」の板金設計機能について、基本的な使い方から操作の流れまでを、わかりやすく丁寧に解説します。

特に、「ベースフランジ」や「エッジフランジ」といった主要な板金機能に触れながら、展開図の作成やDXF形式での出力をスムーズに行うための手順を順を追って紹介していきます。より革新的な製品を生み出すためには、板金設計の理解が欠かせません。今後ますます注目される板金設計の自動化やCAE解析との連携といった応用分野を見据えつつ、設計のヒントになる情報も盛り込みました。

実際の現場では、板金加工の手戻りを防ぎつつ、コスト削減と品質向上を両立する設計が求められます。そのため本記事では、実務に即した製品例や注意点を交えながら、初心者がつまずきやすいポイントをわかりやすく解説していきます。また、設計と製造の連携をスムーズに進めるために押さえておきたい考慮事項についても紹介します。SolidWorksの操作に慣れていない方でも、曲げ加工やフランジ作成といった基本知識を着実に身につけられる構成となっています。

記事の後半では、L字型ブラケットを題材にしたチュートリアルも掲載しています。実際に操作を試しながら、SolidWorksでの板金設計を実感していただける内容です。ぜひ、実務に活かせる知識として習得してください。

2. 板金設計の基本とは?

・板金 – 2025 – SOLIDWORKS ヘルプ

https://help.solidworks.com/2025/japanese/SolidWorks/sldworks/c_sheet_metal.htm

板金設計とは、薄い金属板を曲げたり切ったりして、立体的な形状を作り出す設計手法です。板金部品は、最終的に他の部品と組み合わせてアセンブリを構成することも多く、単体での完成度だけでなく、組付けやメンテナンス性も意識した設計が求められます。

他の機械設計や工業デザインと比べて、板金設計の大きな特徴は「平面から立体を作る」というアプローチです。つまり、金属板という素材形状の制約を前提にしながら、曲げ加工を中心に形状を構成していく点がポイントとなります。

この章では、板金設計の基本的な考え方について、4つの小見出しに分けて解説します。設計段階で意識すべき注意点や、コスト・生産性・構造制約との関係も整理し、より実践的な理解が得られるように工夫しています。

また、加工プロセスと設計とのつながりを意識した視点を取り入れることで、「設計した図面がそのまま製造現場で活かされる」ことの重要性も実感いただけるはずです。中学生でもイメージしやすいような、身近な製品を例に挙げながら、親しみやすい表現で板金設計の魅力に迫っていきます。

2.1 板金設計の基本概念

板金設計とは、厚さ数ミリ以下の金属板を材料とし、曲げ加工や切断、穴あけなどの工程を通じて立体的な部品に仕上げていく設計の手法です。SolidWorksのような3D CADを使えば、完成形だけでなく、**「どこを曲げるか」「どこを展開するか」**といった加工プロセスを含めた視点で設計できます。

特に製造業の新技術開発部門では、設計段階で加工工程を明確にイメージできることが求められます。たとえば、展開図に必要な寸法や曲げ方向、ベンドラインの位置など、製造現場で必要となる情報を事前に設計に反映しておくことが重要です。なぜなら、3Dモデルがそのまま製造データとして活用されるケースが一般的だからです。

また、板金設計では、形状を作る際に曲げ回数やベンド半径、板厚による変形量などを常に考慮する必要があります。これらの要素を設計に反映しておかないと、加工後の仕上がり寸法に誤差が出る恐れがあるため、注意が必要です。

このように、板金設計では見た目の形状だけでなく、製品として実際に作られる過程を意識した設計が基本になります。加工方法を理解しながら3Dモデルを構築していくことで、トラブルの少ない高精度な製品づくりが実現できます。

2.2 板金設計の特徴と利点

板金設計の大きな魅力は、軽量かつ高強度な部品を効率的に設計できることです。たとえば、金属板を折り曲げるだけで剛性を高めたり、エッジ処理を加えることで安全性や耐久性を向上させたりすることが可能です。これは板金ならではの加工特性を活かした設計といえます。

また、板金加工では、切削や削り出しに比べて材料ロスが少なく、加工コストを抑えやすいという利点があります。プレスブレーキなどの設備が整っていれば、量産性にも優れ、設計変更にも柔軟に対応できるのも大きな特徴です。

さらに、SolidWorksの板金機能を使えば、ベースフランジからエッジフランジの追加までをスムーズに行えるため、実際の加工を想定した設計がしやすくなります。モデル作成時に曲げ半径や板厚を設定しておけば、その後の工程にも自動で反映されるため、作業効率も高まります。

一方で、軽量化ばかりに気を取られると強度不足に陥ることもあります。逆に板厚を厚くしすぎるとコストや加工性が悪化するため、適切なバランスが求められます。SolidWorksではCAE解析も併用できるため、強度や変形をシミュレーションしながら板厚を最適化することも可能です。

まとめると、板金設計は、構造的に効率のよい部品を、短い加工工程で実現できる点が最大の魅力です。ただし、後述するように曲げ方向の設定やKファクターの調整など、板金特有の設計知識も不可欠です。こうした知識をきちんと身につけて設計に活かすことが重要です。

◆板金設計の特徴と利点:

| 項目 | 内容の要約 |

| 軽量性 | 金属板を使用することで、部品重量を抑えやすい |

| 強度の確保 | 曲げ加工によって、補強なしでも剛性を確保できる |

| コスト削減 | 材料ロスが少なく、削り出しよりも安価な場合が多い |

| 設計の自由度 | 曲げや切断を活用して多様な形状に対応可能 |

| 注意点(例) | 板厚や曲げ半径、Kファクターの設定ミスが仕上がりに影響する可能性あり |

2.3 実際の製品例と応用

板金設計は、私たちの生活の中でも驚くほど身近に存在しています。代表的な例としては、ノートパソコンやテレビのカバーケース、金属製ラック、照明器具の外装、自動車のパネル部品、さらには配電盤やサーバー筐体などが挙げられます。

また、空調用のダクトやエアフローを制御する部品なども板金加工で作られることが多く、曲げ加工や溶接を駆使して複雑な形状を実現しています。工業用途に限らず、家庭内の家具や収納用品にも板金設計が取り入れられているケースは少なくありません。

さらに、産業用ロボットの外装パネルや自動機のブラケット部品など、高精度かつメンテナンス性の高い構造が求められる場面でも板金設計は活用されています。こうした現場では、エッジフランジやスケッチベンドを活用しながら、剛性と作業性を両立させた設計が重要視されます。

また、板金部品は他の部品と組み合わせる際にも扱いやすく、ねじ穴やリベット穴などの位置決めがしやすいのも特長です。標準的な穴加工が行いやすいため、組立時の精度や作業効率にも貢献します。

こうした実用性の高さから、CAD教育や初心者向けの設計演習でも、まず板金部品を扱うことが多いのです。加工の流れと設計が密接に結びついており、設計意図が実際の形になるプロセスを理解しやすいためです。

このように、板金設計はあらゆる分野で活用されており、製品開発の現場で欠かせない技術のひとつとなっています。

2.4 設計者の視点:重要な考慮事項

板金設計においては、単に形状を作るだけでなく、設計者としての視点で押さえるべきポイントがいくつかあります。これらを理解し、実際の設計に反映させることで、加工トラブルを防ぎ、製造現場との連携もスムーズになります。

まず重要なのは、曲げ加工によって生じる寸法誤差を見越した設計です。具体的には、曲げの内側と外側で長さが異なるため、曲げ半径や板厚、Kファクター(中立軸補正係数)などのパラメータを適切に設定する必要があります。これらを正しく考慮しないと、展開図の寸法に誤差が出て、現場で部品が合わないといったトラブルにつながる恐れがあります。

次に、多くの製造現場では、使用できる工具や加工手順に制約があります。たとえば、長くて深いフランジを曲げようとすると、曲げ機のアームが干渉して加工できないといった事例があります。こうした制限を理解しておくことで、後から設計変更を迫られるリスクを減らすことができます。

こうした問題を事前に回避するためには、SolidWorksに備わっている板金シミュレーションや自動干渉チェック機能を活用するのが有効です。あらかじめ、その形状が安全かつ現実的に加工できるかどうかを確認しておくことで、製造段階での手戻りやコスト増を防ぐことができます。

さらに、板金部品は他の部品と組み合わせて使われることが多いため、組立性や全体の構造バランスも重要です。たとえば、曲げ形状ばかりに集中して設計を進めた結果、ねじ穴の位置がずれてしまったり、ドライバーが入らないような構造になってしまうケースも見られます。設計中は、組立工程の流れやアクセス性を常に意識しながら、全体を俯瞰して判断する力が求められます。

また、初期段階でモデルの構造をしっかり固めておくことで、設計変更や試作時の修正工数を大幅に削減できます。板金設計では、見た目だけでなく、製造・組立・使用のすべてのフェーズを見据えた設計が求められるということを、ぜひ意識しておきましょう。

3. ソリッドワークスの板金機能の紹介

ここからは、3D CADソフトウェアであるSolidWorks(ソリッドワークス)に備わっている板金機能について紹介していきます。SolidWorksには、板金専用のツール群がまとめられた「板金」タブが用意されており、板金部品の作成から編集、展開、DXF出力までを一連の流れで行うことができます。

通常のソリッドモデリングと板金設計との大きな違いは、最初から「展開可能なモデル」を意識して設計するという点にあります。曲げた状態の形状でも、ワンクリックで展開状態を確認できるため、設計初期の段階から製造や寸法の検討を進めやすくなっています。

この考え方こそが、単に立体形状を作る機械設計とは異なる、板金設計ならではの重要な視点です。この章では、まず「板金」タブに含まれる代表的なコマンド群を紹介し、その後に通常の3Dモデリングとの違い、そして他のSolidWorks機能との連携方法について詳しく掘り下げていきます。

3.1 「板金」タブの概要

・板金 – 2025 – SOLIDWORKS ヘルプ

https://help.solidworks.com/2025/japanese/SolidWorks/sldworks/c_sheet_metal.htm

SolidWorksで板金設計を行う際は、画面上部のコマンドマネージャにある「板金」タブをクリックします。すると、「ベースフランジ」「エッジフランジ」「スケッチベンド」など、板金加工に特化したコマンド一覧が表示されます。これらのツールは、金属板のどの部分を、どの方向に、どの角度で曲げるかを指定するために使用します。

たとえば、最初に使用する「ベースフランジ」では、板厚、曲げ内側半径、リリーフ形状(曲げ部に入れる逃げの処理)など、実際の加工条件を意識したパラメータ設定が可能です。さらに、「エッジフランジ」では、既存の辺に対して垂直または斜めの曲げを簡単に追加することができます。

完成した板金形状は、「展開」コマンドを使えば一瞬で平面状態に変換できます。また、「曲げ戻し」や「曲げ追加」機能を活用すれば、部分的に展開したり再度曲げたりすることで、干渉のチェックや構造の確認も行いやすくなっています。

このように、SolidWorksの「板金」タブは、初心者でも直感的に使えるよう工夫されており、板金設計の基本フローに沿ったツール構成となっています。各コマンドの役割をあらかじめ理解しておくことで、作業の効率は大きく向上します。

3.2 3Dモデリングとの違い

通常の3Dモデリングでは、ソリッド(塊)に対して穴を開けたり削ったりして形状を作るのが一般的です。しかし、SolidWorksの板金機能は、あくまで「一定の板厚を持った金属板」を基準に、曲げや切り抜きなどの加工を前提として設計します。

たとえば、設計の途中で板厚を変更した場合でも、板金機能を使っていれば、すべての曲げ形状やフランジの設定が自動的に連動して修正されます。これにより、寸法のずれや再作図の手間を減らし、設計と製造の整合性を高めることができます。

また、完成した板金モデルは、「展開」機能により、すぐに平面状態で確認できるのも大きな特徴です。これにより、製造現場で必要な展開図や切断情報を早期に共有でき、手戻りを防ぐ設計が実現できます。

さらに、曲げ半径の管理やエッジフランジ同士の干渉チェックも簡単に行えるため、複雑な形状でも加工可否を判断しやすい構造になっています。ただし、スケッチベンドなど一部の手動操作には、板厚変更時に個別の再調整が必要となる場合があるため、注意が必要です。

このように、板金機能は通常のソリッドモデリングとは異なるルールや特性を持っており、一貫性のある設計と現場対応を両立できる点が大きな魅力です。

3.3 他の設計機能との連携

SolidWorksには多彩な設計支援機能やアドイン(拡張機能)が備わっており、板金機能との組み合わせによって設計の自由度が大きく広がります。

たとえば、大型装置の設計などで用いられるアセンブリ環境では、板金部品だけを個別に編集できる「マルチボディ機能」が便利です。さらに、「SolidWorks Simulation」を使えば、構造強度や振動特性などの解析を行い、必要な板厚や補強方法を検討することも可能です。

また、「DXF出力機能」を使えば、作成した展開図をそのままレーザー加工機や水ジェット切断機などへ送信できます。これにより、製造現場への図面指示がより正確かつ迅速になり、作業効率の向上につながります。

加えて、穴位置の標準化や寸法公差の設定といった図面の調整作業も板金機能内で行えるため、品質管理とコスト管理を両立しやすくなります。さらに、自社独自のテンプレートやライブラリを活用すれば、よく使う曲げ半径やフランジのパターンを自動化でき、設計の標準化と効率化が図れます。

このように、SolidWorksの板金機能は、単体でも高機能ですが、他の機能や外部ツールと連携することで設計・製造プロセス全体の最適化を実現できる点が大きな強みです。

4. 主要な板金コマンドとその使用方法

ここからは、SolidWorksを使って板金部品を設計する際に頻繁に使用する主要なコマンドと、それぞれの使い方について解説します。板金設計は通常の3Dモデリングとは異なり、あらかじめ板厚や曲げ条件を設定する必要がある点が大きな特徴です。

こうした基本設定を理解しておくだけでも、後々の修正や手戻りを大幅に減らすことが可能になります。特に「ベースフランジ」や「エッジフランジ」は、SolidWorksにおける板金設計の中核となる機能です。これらの操作をマスターすることで、製造現場との連携や品質管理の精度も大きく向上します。

各コマンドでは、ベンドの幅や角度、リリーフの形状などを細かく制御できるため、実際の加工に対応した設計がしやすくなっています。ここでは4つの代表的な基本コマンドと、ベンドや板厚を設定する際の考え方について、中学生でもイメージしやすいように、できるだけやさしい言葉を交えて説明していきます。

4.1 基本コマンドとその役割

1. ベースフランジ/タブ

板金設計のスタート地点ともいえるのが「ベースフランジ/タブ」コマンドです。この機能では、スケッチで描いた輪郭に板厚を持たせ、**平らな金属板(ベース)や小さな突起部分(タブ)**を作成します。設計時には、板厚、曲げ内側半径、Kファクター、リリーフ形状など、後工程を意識した細かい設定が可能です。ここで正しくルールを定めておくことで、後の工程が非常にスムーズになります。

2. エッジフランジ

次に使用頻度が高いのが「エッジフランジ」です。これはベースフランジの縁に対して、垂直方向または斜め方向に曲げを追加する機能です。角度や長さ、曲げ位置の基準(内側/外側)を自由に調整でき、構造設計と外観設計を両立させることができます。曲げ線が交差する部分には「リリーフ」を加えることもでき、実際の加工性を考慮したモデル作成が可能です。

3. スケッチベンド

「スケッチベンド」は、任意のスケッチ線を曲げ線として扱い、板金部品に追加の曲げ加工を加えるコマンドです。これを使えば、L字以外の独特な曲げ形状や、自由度の高い折り曲げ表現が可能となります。設計の幅を広げたいときや、独自の構造を作りたい場合に非常に便利なツールです。

4. 展開

「展開」は、完成した板金形状を一瞬で平面(展開状態)に戻すことができる機能です。これにより、どこに曲げがあるのか、どのような寸法になるのかを明確に把握できます。さらに、この展開形状をDXFファイルとしてそのまま加工現場へ渡すこともできるため、製造フローの中で非常に重要な役割を担っています。

これら4つのコマンドは、板金設計を行う上で必ず覚えておきたい基本操作です。それぞれの機能の特徴を理解し、状況に応じて使い分けることで、より効率的で精度の高い設計が可能になります。

4.2 ベンドと板厚の設定

板金設計において、板厚は部品の強度や重さに大きく影響する要素です。SolidWorksで板厚を設定すると、ベースフランジやエッジフランジといった全ての関連機能に一貫性が保たれ、設計全体の整合性が取れます。これに加えて、忘れてはならないのが「ベンド許容値」の考慮です。

ベンド許容値とは、金属を曲げたときに発生する伸び縮みの影響を数値化したものです。SolidWorksでは「Kファクター」というパラメータを使って、曲げの内側がどれだけ伸び、外側がどれだけ縮むかを計算に反映させることができます。正しいKファクターを設定しておくことで、展開図の寸法精度が大きく向上します。

たとえば、一般的な鋼板を扱う場合は、板厚よりやや大きめの曲げ半径に設定することで、割れにくく、正確な加工がしやすくなります。逆に、曲げ半径が小さすぎると、材料がひび割れたり、加工時に変形が発生しやすくなるため注意が必要です。

また、銅・アルミ・ステンレスなど、材質によっても適切なベンド設定は異なるため、試作や標準値の確認を事前に行うことが望ましいです。材質ごとに特性が異なるため、標準化された設定を活用することで、設計ミスを減らし、品質の安定につながります。

多くの設計部門では、あらかじめ会社ごとに標準板厚・曲げ半径・Kファクターの基準値を定めておき、テンプレートとして運用しています。こうした標準ルールがあれば、製図担当や製造部門とのやり取りもスムーズになり、製造リードタイムの短縮や品質向上にも大きく貢献します。

5. チュートリアル:シンプルな板金部品の作成

ここでは、SolidWorksを使った簡単な板金部品の作成手順を実践的にご紹介します。題材とするのは、基本的な構造を持つ「L字型ブラケット」です。このブラケットを例に、ベースフランジとエッジフランジを中心とした設計の流れを確認していきましょう。

このチュートリアルを通じて、SolidWorksでの板金設計がどのように行われるのかを手を動かしながら体感することができます。基本的な流れを理解しておけば、複雑な板金部品の設計にも応用が利くようになります。

操作に慣れるまでは、小さな寸法の部品で練習するのがおすすめです。サイズが小さいうちにエラーや課題に気づくことができれば、量産を見据えた本設計に移る際のミスを減らすことができます。

5.1 L字型ブラケットの作成手順

1. 新規パーツを開き、スケッチを作成

まずは新しいパーツファイルを開き、正面・上面・右側面などの基準面のいずれかを選択します。選んだ面の上に長方形などの閉じたスケッチを描きます。幅や高さは自由に設定して構いませんが、設計意図が明確になるよう、数値で寸法拘束を与えると後の操作がスムーズです。

2. ベースフランジ/タブを選択し、板厚を設定

スケッチを描き終えたら、「板金」タブの中から「ベースフランジ/タブ」を選択します。ポップアップで表示される設定画面では、板厚やベンド半径、Kファクター、リリーフのタイプなどを入力します。たとえば、板厚を2mm、ベンド半径を2mmに設定してみると、扱いやすい形状になります。

3. エッジフランジでL字を作成

次に、作成したベースの縁に曲げを追加してL字型にします。「エッジフランジ」を選択し、曲げを加えたいエッジをクリック。するとフランジがプレビュー表示されるので、曲げ角度を90度に設定し、必要な長さを入力します。このとき、「フランジ位置」を内側基準または外側基準に切り替えることができますので、完成形をイメージしながら選びましょう。

4. 穴あけや切り欠きの追加

ブラケットとして機能させるために、取り付け用の穴や切り欠きを追加します。穴を開けたい面に新たにスケッチを描き、「押し出しカット」または「穴ウィザード」を使って加工を施します。より複雑な構造が必要な場合は、スケッチベンドを使って追加の曲げを加えることも検討できます。

5.2 設計のチェックポイント

1. 曲げ方向の確認

曲げ方向を誤ると、実際に部品を組み立てたときに干渉が発生したり、穴の位置が使いにくくなったりすることがあります。必ず3Dビューを回転させながら、曲げ方向が正しいかどうかを目視で確認しましょう。設計初期の段階での確認が重要です。

2. 寸法拘束のルール化

スケッチ作成時には、あいまいな自由寸法ではなく、明確な寸法拘束を与えるようにしましょう。これにより、後から寸法を変更しても形状が崩れにくくなり、設計変更やリビジョン対応の際に役立ちます。特に、チームで設計を共有する場合には欠かせないポイントです。

3. 展開図とDXF出力

部品を完成させたら、「展開」コマンドを使って平面状態にしてみましょう。展開できない場合は、ベンドの設定やスケッチの形状に問題がある可能性があります。展開状態に問題がなければ、「DXF出力」機能を使って展開図をそのまま加工現場に渡すことができます。

4. 強度や剛性の検討

設計した部品の板厚が薄すぎると変形しやすく、逆に厚すぎると加工が難しくなる場合があります。部品の使用環境や荷重条件を踏まえて、CAE解析で応力分布をチェックし、最適な厚みを選定することが大切です。必要に応じて補強リブや追加フランジも検討しましょう。

このチュートリアルは、SolidWorksでの板金設計を初めて体験する方にとって、実践的な入り口となる内容です。基本的なフローを理解したうえで、次のステップではさらに複雑な形状や、アセンブリ設計との連携にも挑戦してみてください。

6. よくあるミスとその対処法

SolidWorksで板金設計を行う際、初心者はもちろん、ある程度慣れた設計者でもつまずきやすいポイントがいくつか存在します。これらは決して設計者の能力不足ではなく、板金特有のルールや加工制約への理解が不十分なことが原因であることがほとんどです。

ここでは、設計現場でよく見られるミスや、SolidWorksの板金機能にありがちな落とし穴について、具体的な症状とその原因、対処方法を交えながら解説していきます。自分自身の作業を振り返るヒントとしても、またチームでのチェックリストとしても役立てていただければ幸いです。

6.1 展開できない・DXFがエラーになる

SolidWorksの板金機能では、完成したモデルを「展開」してDXF形式で出力することが一般的です。しかし、展開ボタンを押してもエラーが表示されたり、DXF出力がうまくいかないことがあります。これは、設計段階での曲げ設定やフランジ形状に問題があるケースが大半です。

たとえば、以下のような原因が考えられます。

- フランジ同士が干渉している

- 曲げ角度が物理的に不可能な数値になっている

- スケッチベンドで板厚以上の急激な曲げを設定している

- フィレットや逃げ処理が正しく挿入されていない

こうした問題は、板金部品として**「加工不可能」な状態になっている**ことが原因です。エラーが出たら、まず曲げ部分を「曲げ戻し」状態にして構造を確認し、干渉チェックや寸法の見直しを行うことが重要です。

また、DXF出力の際に「一部のエッジが正しく認識されない」といった不具合が出る場合は、スケッチに不要な点や重複線が含まれていないかも確認しましょう。定期的にスケッチの整合性チェックを行う習慣が、こうしたトラブルの予防につながります。

6.2 曲げ方向のミス

板金設計において、「曲げ方向」の誤りは組立トラブルや強度不足の大きな原因となります。見た目上は正しく見えても、実際の加工では曲げが逆向きになってしまったり、部品同士がうまくかみ合わなかったりする事例がよくあります。

SolidWorksでは、「エッジフランジ」や「スケッチベンド」などで曲げを作成する際に、曲げの向き(内側/外側)を明示的に選択できます。特に注意が必要なのは、複数のフランジを組み合わせた構造で、対称に見えるが片側だけ逆向きになっているといったパターンです。

これを防ぐためには、次のような対策が有効です:

- 曲げを追加するたびに、3Dビューを回転させて方向を確認する

- パーツ単体だけでなく、アセンブリ状態での見え方を確認する

- 製造現場と連携して、加工図に曲げ方向の指示を明記しておく

また、SolidWorksでは「曲げ注記(ベンドノート)」を展開図に自動付与する機能もあります。これを活用することで、どちら側に曲げるのかが一目でわかる図面を作成することができ、現場での誤解を防ぐ助けになります。

6.3 板厚・曲げ半径の選定ミス

設計段階で「板厚や曲げ半径の選定が適切でない」と、加工時にさまざまな問題が発生します。板厚が薄すぎると部品がたわみやすく、強度不足になりやすくなります。逆に厚すぎると、加工機に入らない・曲げが難しい・コストが増大するといったリスクがあります。

また、曲げ半径が小さすぎると、材料が割れたりひびが入る原因になります。これを防ぐには、材質ごとに推奨される曲げ半径を参考にすることが大切です。たとえば、一般的な鉄板(SPCC)の場合、板厚の1.0〜1.5倍程度が安全な曲げ半径の目安です。

以下のようなポイントに注意しましょう:

- 材質別の最小曲げ半径表を社内ルールとして整備しておく

- SolidWorksのテンプレートやライブラリ機能で設定を標準化する

- 試作段階でCAE解析を使い、変形や応力の分布を確認する

こうした基準が社内で統一されていないと、設計者ごとにバラつきが出て、品質トラブルや手戻りの原因となってしまいます。ルールを明文化し、ナレッジとして全体で共有することが、設計ミスを防ぐ最大のポイントです。

7. まとめ

SolidWorksの板金機能は、単なるモデリングツールにとどまらず、設計から製造への橋渡しを担う強力なソリューションです。展開図の自動生成やDXF出力、豊富なフランジ・ベンド機能により、現場での加工を見据えた高精度な設計が可能になります。本記事では、基本操作からよくあるミスとその対策、さらに設計効率を高めるための工夫まで、SolidWorksを活用した板金設計の実践的なポイントを解説してきました。

とくに、ベースフランジやエッジフランジなどのコア機能は、操作に慣れることで設計のスピードと精度が格段に向上します。また、板厚や曲げ半径、Kファクターといった要素は、設計品質に直結する重要なパラメータであり、材質ごとの加工特性に応じて正しく設定することが求められます。

加えて、よく使う形状や設定をテンプレート化して再利用することで、設計の標準化が進み、作業時間の短縮やミスの削減にもつながります。設計ルールの明文化やチェック体制の整備といった取り組みを並行して行うことで、チーム全体の設計品質を底上げすることができます。

SolidWorksの板金設計機能を活用することで、設計者はより早く、より確実に、そして現場に優しい図面を届けることが可能になります。業務効率化と品質向上の両立を実現し、製品全体の完成度を高めていくためにも、こうしたツールと知識を日々の設計に積極的に取り入れていきましょう。

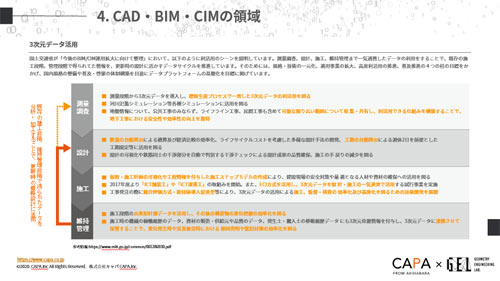

建設・土木業界向け 5分でわかるCAD・BIM・CIMの ホワイトペーパー配布中!

CAD・BIM・CIMの

❶データ活用方法

❷主要ソフトウェア

❸カスタマイズ

❹プログラミング

についてまとめたホワイトペーパーを配布中

<参考文献>

・板金 – 2025 – SOLIDWORKS ヘルプ

https://help.solidworks.com/2025/japanese/SolidWorks/sldworks/c_sheet_metal.htm