CAD設計ミスを防ぐ!部品がぶつかることを回避できるチェック完全ガイド

1. はじめに:CAD設計の重要性と「部品のぶつかり」問題

製造業におけるCAD設計は、製品の品質・コスト・納期すべてに直結する、非常に重要な工程です。特に3D CADを使えば、複数の部品を仮想空間上で組み立てる「アセンブリ設計」が可能になり、完成品のイメージを事前に確認できます。

しかし、スピードや効率ばかりを優先して設計を進めると、部品同士が干渉して組み付けできない――いわゆる「部品のぶつかり」が発生することがあります。この干渉が製造現場で初めて発覚すると、手戻りや修正作業が発生し、結果的にコスト増や納期の遅れを招く原因になります。

さらにこの問題は、製品の信頼性や安全性にも大きく関わります。たとえば自動車や産業機械など、安全が重視される製品では、たった一箇所の設計ミスが重大なトラブルや事故につながることもあるのです。こうした背景から、干渉チェックは設計者だけでなく、マネージャーや経営層にとっても重要な品質保証のステップといえるでしょう。

本記事では、CAD設計における部品の干渉問題に焦点を当て、干渉チェックの基本から、主要なCADソフトでの機能解説、実務に組み込むためのポイントまでを丁寧に解説します。製品の品質や製造効率を高めたい方に向けて、実践的な知識をわかりやすくお届けします。

2. 干渉チェックの基礎知識

干渉チェックは、CAD設計においてミスを未然に防ぐために欠かせない工程です。主に複数の部品同士が重なっていないかを確認し、設計上の問題を数値やビジュアルで明らかにすることで、製品の品質向上や信頼性確保につながります。とくに3D CADを使えば、仮想空間内で部品の位置関係や接触状況を立体的に確認できるため、設計段階での見落としを大きく減らすことができます。

干渉チェックは単なる「重なり」の確認にとどまらず、クリアランス(すきま)不足による動作不良や、将来的に起こりうる摩耗・熱膨張といった要素も含めて評価することが重要です。設計ツールの進化により、こうしたチェックを自動化・高速化できるようになってきており、設計品質の向上に大きく貢献しています。

もし干渉を見逃したまま製造に進んでしまうと、部品の動作不良や異音、振動といった問題が起こり、結果として製品全体の信頼性や寿命を損ねる可能性もあります。そのため、干渉チェックはできるだけ早期かつ確実に実施すべきステップといえるでしょう。とくにアセンブリ設計に不慣れなエンジニアにとっては、干渉箇所が視覚的に分かるレポートが非常に役立ちます。これをもとに設計の微調整を行えば、手戻りを最小限に抑えつつ最適な製品設計に近づけることができます。

この章では、干渉チェックの基本的な定義やその目的、さらにはその重要性について掘り下げていきます。部品のぶつかりを未然に防ぐ意識を持つことで、製造業としての競争力や製品の付加価値をより一層高めていくことができるでしょう。

2.1 干渉チェックとは?

干渉チェックとは、3D CADに取り込まれた複数の部品モデルが物理的に重なり合っていないかを確認する工程です。たとえば、アセンブリ設計において、ボルトやナットが別の部品にめり込んでいるといった事態は、目視だけでは見逃されがちですが、干渉チェックを行うことで数値化・可視化され、早い段階で問題を発見できます。

この工程は、設計ミスの防止と品質保証に直結する非常に重要なステップです。干渉チェック機能が充実しているCADソフトを使用すれば、部品配置の際に自動で干渉を検出し、警告を表示することも可能です。これにより、設計者はその場で微調整を行いながら、正確な部品配置を進めることができるのです。

また、干渉チェックは製品の信頼性を確保するうえでも欠かせません。もしも干渉を見落としたまま製造に移ってしまった場合、組み立てができない・機能しないといった致命的な不具合が発生し、納期の遅延や顧客からの信頼喪失につながるおそれがあります。そうならないためにも、設計段階での干渉チェックを丁寧に行うことが、企業の競争力維持にも直結しているのです。

2.2 干渉の種類とその影響

干渉には主に3つのタイプがあります。それぞれの特徴と影響を正しく理解することが、製品の品質や性能を高めるうえで非常に重要です。

1つ目は「完全な重なり干渉」です。これは、2つ以上の部品が同じ空間を物理的に占めている状態で、明らかに組み立てが不可能な設計ミスです。例えば、ボルトと壁が同じ位置に存在する場合など、干渉の度合いが大きく、目立ちやすいタイプです。

2つ目は「クリアランス不足による接触干渉」です。これは部品間の隙間が不十分で、摩擦や動作不良の原因となる干渉です。たとえば、モーターやヒンジといった可動部において、必要なすきまが確保されていないと、正常に動作しなかったり、性能が大きく損なわれたりします。見た目には問題なさそうでも、実際には大きなトラブルを引き起こす可能性があります。

3つ目は「可動範囲内での衝突干渉」です。これは、部品を動かしたときに初めて干渉が発生するケースです。静止状態では気づきにくいため、CADソフトのモーションスタディやアニメーション機能を活用して動的に確認することが重要になります。

これらの干渉を適切に把握し、設計の初期段階で対策を講じておくことが、製品が本来の性能を発揮するための鍵となります。また、干渉チェックを徹底することで、設計ミスによるコスト増や納期遅延を防ぎ、最終的には設計自動化やプロセス最適化といった高度な取り組みにもつなげていくことができるのです。

3. 主要CADソフトにおける干渉チェック機能

近年のCADソフトウェアは急速に進化しており、干渉チェック機能も格段に向上しています。とくに3D CADのアセンブリ設計においては、部品同士の重なりを自動で検出できる「干渉解析」機能が標準で搭載されるケースが増えており、設計ミスの早期発見に非常に有効です。

これらの干渉解析機能を活用すれば、どの部品がどれだけ干渉しているのかを、数値や色分けによって直感的に把握することができます。また、問題のある箇所をリスト化してレポートとして出力することも可能で、設計チーム内でのレビューや報告が効率よく行えます。こうした機能は、設計教育の現場においても活用されており、干渉チェックを通じて設計品質への意識を高めることにもつながっています。

この章では、代表的な3D CADソフトである「SOLIDWORKS」と「Fusion 360」に注目し、それぞれの干渉チェック機能について詳しく紹介します。両者ともアセンブリ設計に適した高機能なツールであり、初心者から上級者まで幅広く利用されています。実際に現場でどのような点が役立つのか、機能面での違いや活用メリットを見ていくことで、自社の設計業務への導入・活用に役立てることができるでしょう。

干渉チェックを的確に活用すれば、製品の欠陥を事前に発見できるだけでなく、設計フロー全体の品質を高める効果もあります。それぞれのCADソフトが持つ独自機能や強みを把握することで、マネージャーや設計リーダーがチームの生産性向上や設計品質の向上に貢献できるようになります。次項からは、各ツールの具体的な干渉解析機能を順に見ていきましょう。

3.1 SOLIDWORKSの干渉検出ツール

・SolidWorks入門講座_干渉認識

SOLIDWORKSは、世界中の製造業や設計現場で広く使われている3D CADソフトウェアです。その中でも「干渉検出(Interference Detection)」機能は、アセンブリ設計時の部品同士のぶつかりを瞬時に洗い出すことができる非常に便利なツールとして知られています。

この干渉検出ツールでは、アセンブリ全体を対象に、部品間の干渉箇所を自動的に解析し、干渉している領域を視覚的に色付けして表示してくれます。特に、初めて使う設計者でも一目で問題の部位がわかるため、直感的に判断しやすく、修正もスムーズに行えます。加えて、干渉の重なり量を数値で表示することも可能で、すきま調整の目安を明確に把握できる点が大きな特徴です。

また、SOLIDWORKSでは、モーションスタディ機能と連携させることで、部品の動作中に発生する干渉まで確認できます。これは、静止状態では見逃しやすい可動部品間のぶつかりを検出するのに非常に効果的であり、特に機構設計において重宝されます。干渉検出は静的な問題だけでなく、動的な干渉リスクの早期発見にもつながります。

さらに、検出された干渉情報はレポートとして自動生成することができ、設計レビューや上司への報告資料として活用する際にも便利です。こうした「見える化」によって、設計チーム内の情報共有や品質保証プロセスの効率化が図れる点も、SOLIDWORKSの大きな強みといえるでしょう。

3.2 Fusion 360の干渉解析機能

・Fusion 360で干渉を回避するにはどうすればいいですか

Fusion 360は、オートデスクが提供するクラウド型の統合CAD/CAM/CAEツールで、設計から解析、製造までを一貫して行える環境が特徴です。干渉チェックにおいても、アセンブリ内での部品同士の物理的な干渉(重なり)を自動で検出できる「干渉」ツールが備わっており、3Dモデル上で視覚的に問題箇所を把握することが可能です。

Fusion 360の干渉解析機能は、操作もシンプルで、「検査」パネル内の[干渉]コマンドを選び、検査対象のコンポーネントやボディを選択し、[計算]をクリックするだけで、モデル内に存在する干渉箇所を検出できます。干渉が見つかると、干渉体積が強調表示され、どの部分に問題があるかが一目で分かります。また、必要に応じて「自動で干渉部を切り取る」オプションも利用可能です。

さらに、Fusion 360では、干渉を解消するための編集作業を“元のデザイン”とは別に“シミュレーションモデル用”として行うことが可能です。これは、[単純化]機能を活用することで実現され、設計モデルを保持したまま解析用に形状を調整できるため、構造解析や動的シミュレーションを実施する際にも精度の高い干渉対策が行えます。たとえば、不要なフィレットやねじ穴などを除去して干渉リスクを見極めやすくする、といった用途に活用されています。

また、Fusion 360のクラウドベース設計環境を活かせば、干渉チェック結果や修正後のモデルをリアルタイムでチームメンバーと共有することも可能です。これにより、複数人が同時に設計レビューを行い、迅速にフィードバックを反映させることができるため、製品開発のスピードと精度の向上に大きく貢献します。

このように、Fusion 360では、直感的な操作性とクラウド連携の柔軟さを活かしながら、干渉解析と修正のサイクルを効率的に回すことができるため、設計現場での活用価値は非常に高いといえるでしょう。

4. 設計フローに干渉チェックを組み込む方法

3D CADを活用したアセンブリ設計では、設計の早い段階から干渉チェックを取り入れることが非常に重要です。最終設計に近づいてから重大な干渉が発覚すると、修正作業に多くの時間とコストがかかり、場合によっては納期遅延にもつながるおそれがあります。特に短納期や高精度が求められる製品では、部品同士のぶつかりを未然に防ぐ仕組みを構築することが、プロジェクト成功の鍵になります。

ここでは、現場での実務を想定しながら、設計プロセスの中にどのように干渉チェックを組み込むべきかを具体的に解説します。たとえば、「いつ」「どのタイミングで」「どのように」干渉解析を行うべきかといったチェックポイントを明確にすることで、手戻りを最小限に抑え、設計品質を高めることができます。

また、干渉チェックは単に最終段階で行うだけではなく、部品配置や形状を検討する初期段階から積極的に活用することが理想です。プロトタイプ作成前にも干渉の有無を確認しておくことで、後工程でのミスや再設計のリスクを大幅に軽減できます。この章では、そうした段階的な取り組みに加え、自動化ツールやAIの活用による今後の展望にも触れ、継続的な改善につながる実践的な方法を紹介していきます。

4.1 設計の各段階でのチェックポイント

製品設計の流れは、一般的に「概念設計 → 詳細設計 → アセンブリ検証 → 最終承認」といった段階を踏んで進められます。これらの各フェーズで適切に干渉チェックを行うことで、部品同士のぶつかりを早期に発見し、修正の工数やコストを最小限に抑えることができます。

たとえば、概念設計では製品の全体的な構造やサイズ感を決めるため、大まかな3Dモデルを作成し、初期段階でも干渉がないかを確認しておくことが重要です。大きなレイアウトミスはこの時点で把握しておくことで、後の設計にスムーズにつながります。次に行う詳細設計では、部品の正確な寸法や公差を決定していくため、わずかなズレやすきま不足による干渉を見逃さないよう注意が必要です。

アセンブリ検証の段階では、部品が物理的・動作的に正しく機能するかを3D上でチェックします。この段階では、モーションスタディやジョイント機能を使い、動かしたときの干渉にも目を向けることが求められます。そして最終承認の前には、あらためて全体の干渉チェックを実施し、設計レビューや品質保証の場で関係者全員と確認を行ったうえで、製造へと進むのが望ましい流れです。

4.2 自動チェックの活用とスクリプトの役割

干渉チェックを設計作業の中で手動で行う場合、つい確認を忘れてしまったり、他の作業に追われて後回しにしてしまったりするリスクがあります。とくに多忙な開発現場では、人的なミスをゼロにすることは難しく、干渉チェックをルーチンとして定着させる仕組みが不可欠です。

そこで効果的なのが、CADソフトに搭載されているスクリプト機能やアドイン機能を活用した、干渉チェックの自動化です。たとえば、SOLIDWORKSではVBAやマクロを使って干渉解析を定期的に実行したり、Fusion 360ではAPIを使って、一定間隔で干渉チェックを走らせたりする設定が可能です。こうした仕組みを導入することで、エンジニアが都度操作しなくても、自動で最新の干渉状況を把握できるようになります。

自動化によって干渉チェックの精度や頻度を高めるだけでなく、設計者の負担も軽減されます。また、自動で生成される干渉チェックレポートを蓄積・分析していけば、「どの設計段階で、どのような干渉が多く発生しているか」など、プロセス改善に役立つ傾向も見えてきます。これらのデータをもとに、干渉を未然に防ぐルールづくりや設計の最適化を進めることも可能です。

4.3 干渉判定ルールの標準化

干渉チェックの精度や判断基準は、企業や業界ごとに異なる場合があります。そのため、「どの程度の干渉なら許容範囲とするのか」「クリアランスは最低何mm必要なのか」など、あらかじめ明確な基準を定めておくことが重要です。このようなルールを標準化しておくことで、設計のブレを防ぎ、社内外での情報共有や品質保証がスムーズになります。

たとえば、「0.1mm以下の干渉は許容」といった基準や、「可動部品間の最小すきまは0.5mm以上」といった設計ガイドラインをCADのテンプレートやチェック機能に反映させておけば、エンジニアのスキルに関係なく一定の品質を確保できます。特に新入社員や外注先との共同作業では、このような共通基準が設計品質のばらつきを防ぐために非常に有効です。

また、明確な干渉判定ルールがあることで、品質問題が発生した際の原因追及も容易になります。設計チームが同じ基準で議論できるため、判断ミスやコミュニケーションエラーを減らし、効率的な改善が図れます。最終的には、製品信頼性の向上や不良率の低下といった具体的な成果にもつながります。

4.4 設計レビューと品質可視化の実践

干渉チェックの結果は、設計レビューの場でも非常に有用な情報源となります。具体的には、部品同士がどこでどのように干渉しているのかを視覚的に示す3Dビューや、CADソフトが出力した干渉レポートを活用することで、専門外の人でも理解しやすい形で説明が可能です。

レビューでは、干渉の発生箇所だけでなく、その重要度や緊急性を見極め、改善の優先順位を決めることが求められます。たとえば、「組み立て中だけ一時的に干渉が発生するが問題ないケース」と、「完成後も恒常的に干渉が続く重大な不具合」とを見分けることが重要です。こうした判断を設計チームで共有し、定期的に改善策を検討していくことで、手戻りのリスクを大幅に軽減できます。

また、干渉の発生頻度や修正までにかかった時間を記録し、KPIとして管理することで、設計品質の可視化にもつながります。これにより、設計プロセスの改善ポイントが明確になり、CAD最適化やチーム全体のスキル向上に向けた施策を具体化しやすくなります。結果として、製造業全体の競争力強化にも貢献できるのです。

4.5 AIとルールベース設計の将来性

近年では、AI技術やルールベース設計の進化により、CADの自動化が急速に進んでいます。とくに干渉チェックの分野においても、過去の設計データや干渉事例をAIに学習させることで、類似のパターンをリアルタイムで検出し、設計中にエラーを未然に防ぐといった活用が広がりつつあります。

たとえば、AIを活用すれば、「過去に同様の干渉が多く発生した箇所」を設計中に警告してくれる仕組みや、「こうすれば干渉を回避できる」といった設計提案を自動で提示してくれるシステムの実現が視野に入っています。こうした機能は、設計経験が少ない若手エンジニアでも質の高い設計を行うための大きな支援となり、技術継承の観点からも非常に有用です。

また、ルールベース設計が発展すれば、そもそも干渉が起こりにくい部品配置や設計レイアウトを自動で作成することも可能になります。これにより、従来は設計者の経験や勘に依存していた干渉回避のノウハウが標準化され、設計ミスの根本的な削減につながるでしょう。最終的には、干渉チェックが単なる確認作業ではなく、「干渉を起こさないための設計支援システム」として進化していくことが期待されます。

AIとルールベース設計の導入は、設計品質の飛躍的な向上だけでなく、開発スピードやコスト削減にも直結する可能性があります。今後は、こうした新しい技術を柔軟に取り入れながら、設計フロー全体を進化させていくことが、製造業としての競争力を維持・強化するための重要な戦略になるといえるでしょう

5. おわりに:干渉チェックの重要性と未来への展望

CAD設計における干渉チェックは、単なる確認作業ではなく、製品開発全体の品質と効率を支える重要なプロセスです。部品同士の「ぶつかり」を設計段階で正確に検出し、未然に防ぐことで、組み立て時のトラブルや手戻りの発生を防ぎ、製造コストや納期の大幅な削減につなげることができます。さらに、製品の信頼性を高め、最終的には顧客満足や企業のブランド価値向上にも寄与します。

本記事では、干渉チェックの基本的な考え方から、SOLIDWORKSやFusion 360といった主要なCADソフトにおける具体的な干渉解析機能、そして実務でどのように設計フローへ組み込むべきかまでを解説してきました。これらの知識と技術をうまく活用することで、設計ミスを減らし、製品開発プロセス全体をより安定・高品質に進めることが可能になります。

また、近年ではAIやルールベース設計といった先進技術の進化により、干渉チェックの在り方も変わりつつあります。今後は、設計者がエラーを見つけて修正する時代から、システムが自動で問題を予測し、未然に回避できる時代へと進んでいくことが予想されます。こうした技術を積極的に取り入れ、継続的に改善していくことが、これからの設計現場に求められる姿勢となるでしょう。

最後に強調したいのは、干渉チェックは「後からやればいい作業」ではなく、「設計の最初から意識しておくべき基盤」であるという点です。問題を早期に発見し、素早く対応する体制を築くことが、品質向上と効率化の両立を実現する鍵となります。今後の設計業務において、本記事の内容が少しでもその助けとなれば幸いです。

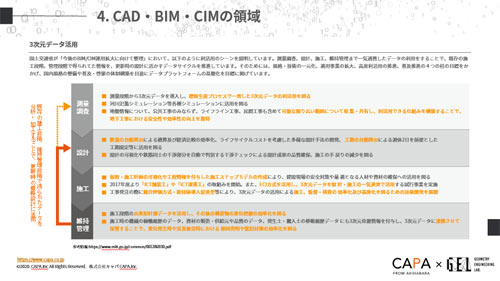

建設・土木業界向け 5分でわかるCAD・BIM・CIMの ホワイトペーパー配布中!

CAD・BIM・CIMの

❶データ活用方法

❷主要ソフトウェア

❸カスタマイズ

❹プログラミング

についてまとめたホワイトペーパーを配布中

<参考文献>

・干渉認識 PropertyManager – 2025 – SOLIDWORKS ヘルプ

https://help.solidworks.com/2025/japanese/SolidWorks/sldworks/HIDD_DVE_INTERFERENCE.htm

・モーション スタディの概要(Introduction to Motion Studies) – 2025 – SOLIDWORKS ヘルプ

・Fusion 360で干渉を回避するにはどうすればいいですか