SolidWorks解析入門|メッシュ作成の基本と精度を上げるコツ

1. はじめに:SolidWorks解析の重要性とメッシュの基本

SolidWorksでは、設計した部品や製品をコンピュータ上で仮想的にテストできるのが大きな強みです。特に「SolidWorks Simulation」と呼ばれる解析機能を使うと、部品にかかる力や変形の様子をあらかじめ確認でき、設計の不具合を早い段階で見つけやすくなります。

その解析の土台となるのが「メッシュ作成」です。メッシュとは、モデルを小さな要素に細かく分ける工程のこと。メッシュの切り方次第で、解析結果の精度や計算にかかる時間が大きく変わります。粗すぎると大事な応力集中を見逃し、細かすぎると計算が終わらなくなる――まさに解析のカギを握る存在です。

本記事では、SolidWorks解析をこれから学び始める方に向けて、メッシュ作成の基本と精度を高めるためのコツをわかりやすく解説します。難しい数式は使わず、具体例を交えながら「なぜメッシュが重要なのか」を丁寧に紹介します。

初心者の方でも、記事を読み進めることで「メッシュサイズの考え方」「自動と手動メッシュの違い」「エラーが出たときの対処法」など、実務に直結する基礎知識を身につけられるでしょう。SolidWorks解析を自信を持って活用できるよう、第一歩を一緒に踏み出していきましょう。

2. メッシュとは何か?

メッシュとは、解析対象となるモデルを細かい区画に分割したものです。各区画を「要素」、その頂点を「ノード」と呼びます。SolidWorks解析では、この要素の集合体を使って、力の伝わり方や変形の仕方、応力が集中する場所を数値的に把握していきます。

有限要素法(FEM)は、複雑な形状をそのまま数式で扱うのが難しいため、モデルを小さな要素に分割し、単位ごとに計算する仕組みです。イメージとしては、地理の授業で日本地図を都道府県に分けて特徴を調べるのと同じようなものです。部品も要素ごとに分けて解析することで、全体の挙動をより精度高く理解できるようになります。

ただし、メッシュの品質が悪いと、結果に偏りや誤差が生じることがあります。極端に歪んだ要素や極小要素が混じると、数式上の解が安定せず、解析精度が落ちてしまうのです。

このように、メッシュは解析の出発点であり、その品質が結果を左右します。ここからは、メッシュの定義やFEMとの関係、さらに代表的な種類について見ていきましょう。

2.1. メッシュの定義と有限要素法(FEM)の基本

メッシュは、解析モデルを小さな区画に分ける作業であり、有限要素法(FEM)を成り立たせるための鍵となるものです。各要素には「ソリッド要素」「シェル要素」などがあり、それぞれの頂点がノードとして計算に関与します。

FEMでは、部品にかかる外力や変形を数式で表し、それを要素単位で解きます。そのため、メッシュを細かく分割すれば精度は向上しますが、その分計算負荷も大きくなります。逆に、粗いメッシュでは計算は早く終わりますが、応力集中などの局所的な現象を正しく捉えにくくなります。

つまり、メッシュのサイズや要素数をどう設定するかは、解析精度と効率を決める非常に重要なポイントです。SolidWorks Simulation には、自動でメッシュを生成する機能と、必要に応じて細かくコントロールできる仕組みが用意されています。詳細は後ほど「自動メッシュと手動メッシュの違い」で説明しますが、まずはこの基本的な位置づけを理解しておきましょう。

2.2. メッシュの種類とその特徴

SolidWorks Simulation で扱う代表的なメッシュには、「ソリッドメッシュ」「シェルメッシュ」「ビームメッシュ」があります。それぞれ部品の形状や厚み、構造の特徴に応じて使い分けます。

ソリッドメッシュは、三次元的にモデルを分割する方法で、複雑な形状にも適用しやすいのが特長です。部品全体を立体的にカバーするため、応力分布を広い範囲で確認したい場合に向いています。

シェルメッシュは、板のように薄い部品に適しており、板金部品やシートメタルの解析に多用されます。一方、ビームメッシュはフレームや骨組みなど、棒状の要素が主体となる構造を効率よく解析できます。

このように部品の形状に応じて適切なメッシュを選ぶことで、解析精度を高めることができます。初心者の方は、まずソリッドメッシュで基本を学び、必要に応じてシェルやビームの活用へとステップアップしていくのがおすすめです。

3. メッシュ作成の基本手順

ここでは、SolidWorks解析における「解析スタディ作成」から「メッシュ生成」までの流れを順を追って解説します。解析初心者にとっては、この手順を理解しておくことがスムーズな解析の第一歩となります。

解析を始めるには、まずSolidWorks上で3Dモデルを用意し、次に解析スタディを立ち上げます。そこで材料情報や荷重・拘束条件などを設定したあと、最後にメッシュ生成へと進みます。

メッシュ生成には大きく分けて「自動」と「手動」があり、自動メッシュは簡単に短時間で作れる一方、手動メッシュでは細かい調整が可能です。メッシュ設定ダイアログを使って、サイズや要素の詳細を指定したり、必要に応じて局所的なメッシュコントロールを加えたりすると、解析の精度を大きく高められます。

以下では、メッシュ作成の具体的なステップと、自動メッシュと手動メッシュの違いについて詳しく説明していきましょう。

3.1. メッシュ生成のステップバイステップ

① 解析スタディを作成

対象の3Dモデルを開き、SolidWorks Simulation の「解析スタディ作成」機能を利用して、静解析や熱解析など目的に応じた解析タイプを選択します。その後、材料プロパティを設定し、固定条件や荷重条件といった境界条件を定義します。

② メッシュの基本設定

メッシュの種類(ソリッドメッシュ、シェルメッシュなど)を確認し、必要項目を設定します。ソリッドメッシュの場合、SolidWorks Simulation では四面体要素のみが使われます。ここで重要なのは、要素サイズの設定と要素次数(1次要素=ドラフト/2次要素=高精度)の選択です。要素を細かくすると精度は上がりますが、その分計算に時間がかかるため、精度と効率のバランスを考えることが不可欠です。

③ メッシュの生成

メッシュ設定ダイアログでサイズや許容誤差などを指定し、「メッシュ生成」を実行します。するとCADモデル全体が要素に分割されます。モデルが大きかったり形状が複雑だったりすると時間がかかりますが、エラーが出ない限りは待ちましょう。

④ メッシュの確認・調整

生成されたメッシュには、形が大きく歪んだ要素が含まれることがあります。表示機能を使って形状を確認し、必要であれば特定の面や穴の周囲などにメッシュコントロールを設定して細分化します。こうした調整によって、解析精度をさらに高められます。

3.2. 自動メッシュと手動メッシュの違い

自動メッシュは、SolidWorks Simulation がモデル形状をもとに自動でメッシュを生成してくれる機能です。初心者でも簡単に使え、解析準備の時間を短縮できる点が大きなメリットです。ただし、応力が集中しそうな部分や、精度を特に高めたい部分には十分対応できない場合があります。

一方、手動メッシュでは、要素サイズや分割の仕方、曲率ベースメッシュか標準メッシュかといった詳細をユーザーが指定できます。やや操作は難しいですが、局所的に精度を上げたり、メッシュ収束解析といった厳密な検証を行う際には非常に役立ちます。

実務や学習の現場では、全体を自動メッシュで素早く作成しつつ、重要な部分だけ手動で細分化する方法がよく使われます。たとえば、穴の周囲やフィレットなど応力が集中しやすい部分を細かくし、それ以外は粗めにして計算時間を抑えると効率的です。

このように、自動と手動にはそれぞれ得意分野があります。対象となる形状や解析目的、自分のスキルレベルに応じて、最適な方法を選ぶことが大切です。

4. メッシュの品質と精度

どんなに優れた解析ソフトを使っても、メッシュの品質が低ければ正しい結果は得られません。特に応力が集中しやすい部分を粗く分割してしまうと、局所的なピークを見逃してしまう危険があります。

メッシュ品質を判断するための代表的な指標には「アスペクト比(要素の縦横比)」や「要素の歪み」があります。SolidWorks Simulation にはこれらを自動でチェックし、品質の悪い要素をハイライト表示する機能も備わっています。これを活用して要素の整合性を確認することは、精度の高い解析につながる重要なステップです。

ここからは、メッシュ品質を左右する主な要素と、解析精度をさらに高めるための「メッシュリファイン技術」について見ていきましょう。最終的な解析結果の信頼性を確保するには、要素形状の見直しやメッシュコントロールの活用といった地道な工夫が欠かせません。

4.1. メッシュ品質を決める要素

メッシュの品質を大きく左右するポイントはいくつかあります。

第一のポイント:要素の形状バランス

たとえば、四面体要素が極端に細長い場合、計算誤差が発生しやすくなります。形が歪んだ要素が多いほど、解析の安定性が低下するので注意が必要です。

第二のポイント:メッシュサイズのばらつき

広い範囲を大きな要素で分割しながら、一部だけ極端に細かくしてしまうと、応力や変位の伝わり方が不自然になり、解析結果に違和感が出ます。初心者には、まず全体をおおむね均一なメッシュにしてから、必要な部分だけ細分化する方法をおすすめします。

第三のポイント:要素の次数(1次要素・2次要素)

SolidWorks Simulation では、2次要素のほうが曲面の表現力に優れ、精度が向上しやすい傾向があります。ただし、その分計算時間やメモリ使用量も増えるため、解析対象や目的に応じて使い分けが必要です。

このように、要素の形状、サイズの均一性、次数の選択を総合的に判断することが、メッシュ品質を確保するうえで欠かせないポイントとなります。

4.2. 精度を高めるメッシュリファイン技術

「メッシュリファイン」とは、モデルの一部だけを細かい要素に分割して解析精度を上げる手法です。SolidWorks Simulation では「メッシュコントロール機能」を使うことで、応力集中が予想される箇所に限定して要素サイズを変更できます。

例えば、穴の縁や急な曲面(フィレット)といった部位は、応力が高くなる傾向があります。そこを重点的に細分化すれば、応力分布をより正確に把握でき、設計段階で「どの部分を補強すればよいか」といった具体的な検討がしやすくなります。

さらに、リファインを行ったうえで「メッシュ収束解析」(メッシュを徐々に細かくして結果が安定するかを確認する手法)を実施すると、最適な要素サイズや分割数が見えてきます。これにより、不要にリソースを消費せず、効率的かつ信頼性の高い解析が可能になります。

部分的なメッシュの改善を積み重ねることで、過不足のない解析へと近づける――これが熟練したエンジニアが実践するメッシュ制御の基本姿勢です。

5. メッシュ作成時の注意点とトラブルシューティング

メッシュ作成の過程では、思いがけないエラーや問題が発生することがあります。たとえば「形状が複雑すぎてメッシュが生成されない」「計算が収束しない」などは、初心者がよく直面するトラブルです。

こうした場合の基本的な対策は、まずモデル自体を見直すことです。形状が細かすぎるとエラーの原因になりやすいため、小さなフィレットや不要な穴を削除してモデルを簡略化したり、凸凹を減らして形状を整理したりします。また、境界条件や接触設定に誤りがあると計算が破綻することもあるため、入力内容を丁寧に確認する必要があります。

以下の小見出しでは、代表的なメッシュエラーとその対処法、さらに複雑な形状におけるアプローチを解説します。特に学習の段階では「エラーが出たときこそ成長のチャンス」と捉え、原因を突き止める習慣をつけることが大切です。こうしたトラブルシューティングの積み重ねが、将来的に複雑な解析をこなせるエンジニアへとつながります。

5.1. 一般的なメッシュエラーとその対策

1) メッシュが生成できない

原因としては、モデルが複雑すぎたり、隙間や重複した面が存在することが考えられます。この場合は「モデルの品質チェック」を行い、不整合を修正します。不要な小穴や細かすぎる形状を削除・単純化してから再度メッシュ生成を試すと改善されるケースが多いです。

2) 解析結果がおかしい

結果が不自然な場合、メッシュが粗すぎて応力集中をとらえられていないか、要素が歪んで計算誤差が大きくなっている可能性があります。局所的にメッシュを細かくするリファインを行ったり、要素の形状が安定するように設定を見直すと改善できます。

3) 計算が収束しない

接触条件の誤りや、メッシュの連続性が途切れていることが原因として多いです。境界条件を再確認し、メッシュプロパティでノードが正しくつながっているかを確認しましょう。それでも解決しない場合は、要素サイズや分割方法を変更してみるのも有効です。

4) 計算時間が長すぎる

全体を必要以上に細かいメッシュにすると、計算に膨大な時間がかかります。重要な部分だけを細かくし、それ以外は粗めにするなど、解析精度と計算効率のバランスを取る工夫が必要です。

5.2. 複雑な形状のメッシュ作成

形状が複雑な場合、メッシュ生成がスムーズにいかないことは珍しくありません。狭い隙間や入り組んだ曲面は、要素の重なりや歪みを引き起こしやすいためです。

対処法としては、まずモデルを単純化することが有効です。たとえば鋭角を少し丸める、微小な溝や不要な装飾を取り除くなど、解析に不要なディテールを削ることでメッシュ生成が安定します。FEMでは「解析モデルと製品モデルを必ず一致させる必要はない」ため、影響の少ない部分は思い切って簡略化するのが一般的です。

さらに、SolidWorks Simulation には「曲率ベースメッシュ」というオプションがあり、曲率が大きい部分を自動的に細かく分割できます。急な曲面を含む複雑形状では、この機能を使うと効率的にメッシュを生成できます。

また、局所的にメッシュコントロールを適用して、重要な部分だけを集中的に細分化する方法も有効です。こうした工夫を組み合わせることで、解析精度と計算負荷のバランスを両立しやすくなります。複雑なモデルを扱うときほど、この「単純化」と「局所的な細分化」の両立がカギになります。

6. 実践演習例とメッシュ品質評価

ここでは初心者が実際に操作しながら学べるように、具体的な演習例を紹介します。まずは単純な形状でメッシュを生成する練習から始め、次第に応力が集中する構造や複雑形状の部品へとステップアップしていきましょう。

演習を通じて「メッシュの違いが解析結果にどれほど影響を与えるか」を体感することは、理解を深めるうえで非常に重要です。また、品質評価の段階では、異常に歪んだ要素や極端なアスペクト比を持つ要素が混在していないかをチェックする習慣を身につけましょう。

以下の小見出しでは、代表的な三つの演習例を取り上げ、それぞれで確認すべき品質評価のポイントを整理しています。ぜひSolidWorks Simulationを起動し、記事に記載された手順を追いながら実行してください。机上の知識だけでなく、実際にトライ&エラーを繰り返すことが、メッシュ作成スキルの確実な上達につながります。

6.1. 基本的なメッシュ作成演習

1) 単純な直方体モデル

最初の演習では、単純な直方体モデルを用意してソリッドメッシュを作成します。自動メッシュで全体をざっくり分割し、応力解析を実行してみましょう。計算時間も短いため、メッシュサイズを変えると結果がどう変化するのかを観察するのが学びのポイントです。

2) メッシュサイズの違いを比較

次に、メッシュサイズを「大・中・小」の3パターンに変えて解析を行います。結果を比較すると、粗いメッシュでは応力分布が大まかになり、細かいメッシュでは応力ピークが明確に表れることがわかります。これが、メッシュの重要性を理解する第一歩になります。

3) 品質評価

それぞれのメッシュでアスペクト比や歪みをチェックし、精度低下を引き起こす要素が含まれていないかを確認します。画面上で品質指標が赤く表示される部分は要注意ポイントです。この演習を通じて、メッシュの粗密が解析精度と直結することを実感できるでしょう。

6.2. 応力集中部のメッシュ細分化

1) 穴あきモデルの作成

次に、薄板に円形の穴を設けたモデルなど、応力集中部が明確に予想される形状を用意します。まずは自動メッシュで全体を分割し、初期解析を実行します。

2) 局所的なメッシュコントロール

解析結果を確認すると、穴の縁に高応力が集中することが分かるはずです。そこで、その部分にメッシュコントロールを設定し、要素サイズを細かく定義して再度解析を行いましょう。

3) リファイン効果の確認

穴の周囲を細分化すると応力ピークが正確に表れ、設計の見直しに役立つ具体的な数値が得られます。極端に小さな要素を多用すると計算時間は増えますが、応力集中を捉えるには欠かせない手法です。局所的なメッシュリファインを適切に使えるようになると、解析精度と効率の両立が可能となり、実務に直結するスキルとなります。

6.3. メッシュ品質の評価とベストプラクティス

1) 全体品質の数値確認

解析が完了したら、メッシュ品質の統計情報を確認しましょう。要素のアスペクト比や歪みの最大値・最小値を把握し、極端な値を持つ要素がないかをチェックします。こうした要素はエラーや不正確な結果の原因になるため注意が必要です。

2) ベストプラクティスの蓄積

演習を重ねると、メッシュサイズの初期値、2次要素を使う基準、曲率ベースメッシュの活用効果など、具体的なノウハウが蓄積されます。これらを自分なりの基準として整理しておくと、設計業務における効率や精度向上に直結します。

3) 将来的な展開

最初は静解析や線形解析から始めたとしても、やがて熱解析や非線形解析など、より高度な領域に進むことになります。その際にも基盤となるのはメッシュの考え方です。初心者のうちから実践を重ねておくと、思わぬ場面で大きな強みとなります。

演習の結果を記録し、振り返る習慣を持つことで、SolidWorks Simulationをより自在に使いこなせるようになるでしょう。

7. まとめ:メッシュ作成の重要性と今後の学び方

SolidWorks解析におけるメッシュ作成は、解析精度と計算時間を両立させるための重要な工程であり、まさに設計者の腕の見せどころといえる部分です。粗すぎるメッシュでは重要な応力分布を見逃し、逆に細かすぎるメッシュでは計算時間が膨大になってしまうなど、最適化のさじ加減が常に求められます。しかし、正しい手順や考え方を身につければ、解析結果の信頼性を大きく高めることが可能になります。

本記事では、メッシュの定義や種類、手動と自動の使い分け、品質管理と精度のチェック方法、トラブル対策、さらに演習例を通じた実践的な学び方まで幅広く解説しました。初心者の方にとっては覚えることが多く感じられるかもしれませんが、一歩ずつ練習を重ねていけば着実に成果を実感できるようになります。

今後の学び方としては、まず小さなサンプル部品を題材に、さまざまなメッシュ設定を試してみることが効果的です。特に「メッシュ収束解析」を活用し、要素を細かくした場合に解析結果がどのように変化するかを比較しながら、どの程度の精度が必要なのか、計算時間とのバランスを取る訓練を積むとよいでしょう。

将来的にエンジニアとして幅広く活躍するには、機械的強度や材料特性の理解に加え、非線形解析や動的解析といった高度な手法も必要となります。しかし、その基盤となるのは常にメッシュ作成の技術です。SolidWorks Simulationの強みを最大限に活かすためにも、ぜひ日々の実践と検証を繰り返しながらスキルを磨いていってください。

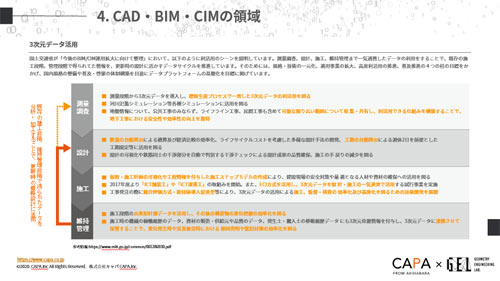

建設・土木業界向け 5分でわかるCAD・BIM・CIMの ホワイトペーパー配布中!

CAD・BIM・CIMの

❶データ活用方法

❷主要ソフトウェア

❸カスタマイズ

❹プログラミング

についてまとめたホワイトペーパーを配布中

<参考文献>

メッシュ コントロール パラメータ – 2025 – SOLIDWORKS ヘルプ

https://help.solidworks.com/2025/japanese/SolidWorks/cworks/c_Mesh_Control_Parameters.htm

メッシュ特性チェック – 2025 – SOLIDWORKS ヘルプ

https://help.solidworks.com/2025/japanese/SolidWorks/cworks/c_Mesh_Quality_Checks.htm

Mesh Quality Diagnostics PropertyManager – 2025 – SOLIDWORKS Help

https://help.solidworks.com/2025/English/SolidWorks/cworks/r_sim_mesh_diagnostics.htm

メッシュ オプション – 2025 – SOLIDWORKS ヘルプ

https://help.solidworks.com/2025/japanese/SolidWorks/cworks/c_meshing_options.htm