ソリッドワークスの接触とボンドの違いとは?初心者にもわかる使い分けガイド

1. はじめに

ソリッドワークス(SolidWorks)は、設計や製造の現場で多くのエンジニアが活用している3D CADソフトです。部品のモデリングや図面の作成にとどまらず、「Simulation(シミュレーション)」機能を使えば、設計したモデルに力を加えたときの変形や応力の分布などを、実験せずにコンピュータ上で予測できます。

特に、いくつかの部品を組み合わせた「アセンブリ」を解析する場面では、部品同士の接し方をどう設定するかがとても大切になります。このときに使われるのが、「接触(Contact)」と「ボンド(Bonded)」という2つの設定です。

これらを正しく使い分けないと、「現実の動きと違う結果が出てしまう」「計算に時間がかかりすぎる」など、さまざまな問題が起きることがあります。

この記事では、SolidWorks初心者の方でも理解しやすいように、接触とボンドの違いと使い方をやさしく解説していきます。専門用語はかみくだいて説明しますので安心してください。

記事を読み終えるころには、「どんな場面で接触を使うべきか」「ボンドを選ぶときの注意点」などがしっかり理解でき、Simulation機能をより正確に活用できるようになるはずです。

まずは、「なぜ接触とボンドの違いを知っておく必要があるのか?」について、簡単に見ていきましょう。

2. ソリッドワークスの基本とは?

引用:https://www.solidworks.com/ja

ソリッドワークスは、3Dモデルの作成や図面の出力といった設計機能だけでなく、さまざまな解析を行えるSimulation(シミュレーション)機能も備えた、総合的な設計支援ソフトです。特に、自動車や機械、建築などの分野で、大規模なアセンブリや複雑な構造部品を扱う場面でその力を発揮します。

ただし、Simulationを初めて使う人が戸惑いやすいのが、複数の部品を組み合わせたときに「どう接続を設定すればよいのか?」という点です。部品同士のつながり方は解析結果に大きな影響を与えるため、正しい設定が非常に重要になります。

このとき登場するのが、「接触(Contact)」と「ボンド(Bonded)」という2つの代表的な結合条件です。これらを正しく理解して使い分けることで、より現実に近い解析結果が得られ、不要なトラブルや手戻りを防ぐことができます。

この章では、ソリッドワークス初心者の方に向けて、Simulation全体の概要と、接触・ボンドという2つの設定がどのような役割を持っているのかを紹介します。これから詳しく学ぶ前の準備として、基本をしっかり押さえていきましょう。

2.1. ソリッドワークスSimulationの概要

ソリッドワークスSimulationは、設計した3Dモデルに力や熱などを加えたときの「変形」「応力」「温度分布」などを、実物を作る前にコンピュータ上で再現できる解析機能です。解析を通して、設計した部品が十分な強度を持っているか、どこに負荷が集中するかなどを確認することができます。

構造解析では、部品にかかる荷重や固定具といった「境界条件」、使われる材料の特性、そして部品同士の接触関係などを正確に設定する必要があります。これらの設定が不適切だと、解析結果が実際の動きや挙動とずれてしまい、誤った判断をしてしまう恐れがあります。

初心者の方にとって大切なのは、まず操作をシンプルにし、基本的な「線形解析」から始めることです。線形解析とは、部品の変形が小さく、接触や材料の非線形性といった複雑な要素を無視した、比較的簡単な解析方法のことです。はじめはこの手法で全体の流れや結果の見方に慣れておくと、後から応用的な設定にもスムーズに対応できるようになります。

ある程度Simulationの使い方に慣れてきたら、次のステップとして、ボルトやリベットによる接合解析、さらには温度と変形が連動する「連成解析」などに挑戦してみるのも良いでしょう。

2.2. 接触とボンドの役割

複数の部品を含むアセンブリを正確に解析するには、部品同士がどのように接しているのかを、Simulation上で明確に定義する必要があります。その際に使うのが「接触(Contact)」と「ボンド(Bonded)」という2つの接続設定です。

例えば、動きのある機構部品では、部品が相対的に滑ったり押し合ったりする様子を再現するために、接触設定を使う必要があります。これにより、荷重が加わったときの正確な動きや力の伝わり方をシミュレーションできます。

一方で、溶接や接着のように、部品同士が完全に固定されていると考えられる場合には、ボンド設定を使うのが一般的です。この設定では、2つの部品が一体化して変形するように扱われるため、解析の計算もシンプルでスピーディに進みます。

つまり、どのような方法で部品が接合されているかによって、Simulationでの設定方法は大きく変わってくるのです。接触設定を使えば、応力の集中やすき間の影響といった細かい物理的な現象まで再現できますが、そのぶん計算の難易度や処理時間は上がります。

逆にボンド設定では、部品間にわずかな隙間があっても接合されますが、これにより実際の構造よりも剛性が高く見積もられる可能性があります。解析の目的に応じて、適切な接続設定を選択することが重要です。

このように、Simulationでは「正確さ」と「計算コスト」のバランスを取りながら、接触とボンドを適切に選んで使い分けることが重要です。初心者の方でも、こうした考え方を最初に身につけておくことで、後の複雑な解析にも自信を持って取り組めるようになります。

3. 接触(Contact)とボンド(Bonded)の基本概念

ソリッドワークスSimulationでは、アセンブリ内の複数の部品がどのように関わり合っているかを「接触」と「ボンド」という2つの基本的な設定で定義します。これらの設定は、部品同士の相互作用を再現するうえで非常に重要な役割を果たします。

まず「接触」は、部品同士が触れ合いながらも、相対的に動く可能性がある状態を表します。たとえば、ギアやピストンのように部品が擦れ合ったり滑ったりする動きがある場合、この設定を使うことで現実に近い動きを再現できます。摩擦やすき間といった現象も含めて扱えるため、より細かく挙動を再現したいときに適しています。

一方「ボンド」は、部品同士が完全にくっついていて、相対的な動きが一切ない状態を想定する設定です。これは、接着剤や溶接、またはリベットなどで強固に固定された部品のように、まるで一体成形されたかのような状況を想定しています。

両者の違いを正しく理解することは、Simulationの精度と効率に大きな影響を与えます。たとえば、実際には部品が動く構造なのに、間違ってボンドを設定してしまうと、解析結果が実際の挙動とかけ離れてしまう危険性があります。

この章では、これらの「接触」と「ボンド」が持つ意味や特徴を、初学者の方にもわかりやすいように解説していきます。

まずは、「接触」がどのような特徴を持ち、どんな場面で活用されるのかを詳しく見ていきましょう。

3.1. 接触の定義と特性

接触相互作用

引用:https://help.solidworks.com/2025/japanese/SolidWorks/cworks/c_video_no_penetration_contact.htm

接触(Contact)は、部品同士が互いに接している状態を表す設定で、相対的に動いたり、摩擦が発生したり、すき間ができたりといった現象を再現するために使われます。現実の構造物には、完全に固定されていない部品が多く存在し、それぞれがある程度自由に動けるようになっていることがよくあります。

たとえば、歯車がかみ合って回転する部分、シャフトが穴の中で滑る構造、あるいは締め付けが緩いボルト接合など、部品間に微妙な動きや遊びがある構造はすべて接触設定が必要になります。

接触を正しく設定することで、部品が滑ったり押し合ったりするようすを忠実に再現できるため、荷重の伝わり方や応力が集中する箇所なども正確に読み取れるようになります。特に、「どこにどれだけ力がかかるか」を知りたいときには、接触解析は非常に役立ちます。

ただし、接触を設定した解析では、部品間の相互作用や変形の程度によっては「非線形解析」が必要になることがあります。特に、大きな変形や摩擦を考慮する場合には、非線形解析が適しています。これは、部品がくっついたり離れたりする過程が単純な比例関係ではなく、条件によって結果が変化するような解析だからです。そのため、計算時間が長くなったり、解析がうまく進まない(収束しない)ケースが出てきたりする点には注意が必要です。

また、解析精度を高めるためには、接触する面の「メッシュ」と呼ばれる分割精度も重要になります。粗すぎるメッシュでは、細かい接触の動きが正しく再現されない可能性があるため、必要に応じて細かく設定することが求められます。

まとめると、接触設定は、部品が現実に近い動きをする場面において解析の精度を高めてくれる強力な機能です。しかし、その分だけ設定や解析が難しくなることもあるため、初心者の方は小さなモデルから試し、少しずつ感覚をつかんでいくのがおすすめです。

3.2. ボンドの定義と特性

ボンド相互作用

引用:https://help.solidworks.com/2025/japanese/SolidWorks/cworks/c_Bonded_Contact.htm

ボンド(Bonded)は、部品同士を「一体化した構造」として扱うための設定です。この設定を使うと、2つ以上の部品が完全に接着されていて、相対的な動きが一切ない状態としてシミュレーションされます。言いかえると、それぞれの部品が1つの塊になって変形するイメージです。

この設定は、現実の設計においても、接着剤で貼り付けられていたり、溶接されていたり、あるいはボルトで非常に強く固定されていたりするような状況に適しています。こうした接合部では、部品がずれることなく一体として動くため、Simulation上でもそのように扱うことで計算を簡単にすることができます。

ボンドを使う最大のメリットは、計算が比較的軽く、短時間で結果が出やすいことです。接触とは異なり、部品同士が離れたり摩擦が働いたりすることを考慮しないため、線形解析として処理できる場合も多く、計算の安定性が高まります。

一方で、注意すべき点もあります。本来はわずかにすき間や動きがある部品同士をボンドで完全に固定してしまうと、実際の構造よりも剛性(硬さ)が高く見積もられてしまう場合があります。その結果、応力の分布や変形の量が現実とは異なる結果になってしまうことがあるのです。

そのため、ボンドを使う場合は、「この部品同士は本当に一体化して良いのか?」という視点を持つことがとても大切です。構造の目的や使用環境をしっかりと考え、必要に応じて一部だけ接触設定に切り替えるなどの工夫が求められます。

4. 接触とボンドの違いを詳しく解説

ソリッドワークスSimulationで部品同士の関係を定義する際、「接触(Contact)」と「ボンド(Bonded)」は非常に基本的で重要な設定です。どちらを使うかによって、解析結果が大きく変わることがあるため、その違いをしっかりと理解しておく必要があります。

最大の違いは、「部品のあいだに動き(相対運動)があるかどうか」です。接触では、部品同士が動く可能性を残して解析を行います。一方、ボンドでは部品が完全に固定され、ひとつの塊のように振る舞います。

しかし、違いはそれだけではありません。解析にかかる時間(計算コスト)や、応力がどう分布するか、計算の安定性など、さまざまな面で両者には特徴的な差があります。

この章では、それらの違いを「比較表」でわかりやすく整理したうえで、より詳しく「計算の重さ(コスト)」や「解析の複雑さ」についても解説していきます。

この記事をここまで読み進めてきた皆さんは、基本的な用語や考え方はすでに理解されているかと思います。ここではその理解を一歩深めて、「どんな場面で接触を使うか」「なぜボンドで十分な場合があるのか」など、具体的に判断できるようになることを目指しましょう。

まずは、両者の特徴を一覧で比較してみます。

4.1. 比較表で見る主な違い

以下は、ソリッドワークスSimulationにおける「接触」と「ボンド」の主な違いを、いくつかの観点から比較した一覧です。実際の解析作業では、これらの要素を総合的に判断しながら設定を選ぶことが求められます。

| 比較項目 | 接触(Contact) | ボンド(Bonded) |

| 相対運動の自由度 | あり(滑る・離れる可能性を含む) | なし(完全に固定された状態) |

| 応力集中の再現性 | 高い(局所的な力の集中が詳細に出る) | やや抑えられる(平均化される傾向) |

| 計算コスト | 高い(非線形要素により処理が重くなりがち) | 低い(線形で処理可能な場合が多い) |

| 計算の安定性 | 低め(収束が難しいこともある) | 高い(安定して収束しやすい) |

| 典型的な適用例 | スライド機構、動きのある関節、荷重分離構造など | 溶接、接着、完全固定された部品の接合部など |

この表からもわかるように、接触とボンドにはそれぞれ得意な場面があります。たとえば、「動き」を再現する必要がある場合には接触が不可欠ですし、固定された構造全体の強度をざっくり確認したい場合にはボンドの方が適しています。

初心者の方は、「とにかく接触の方がリアルに近いからいつも使えばいい」と考えがちですが、解析にはコストと精度のバランスが必要です。まずは目的に応じて、どちらが妥当かを見極める姿勢を持つことが大切です。

4.2. 計算コストと解析の複雑さ

シミュレーションでは、解析の精度だけでなく「計算にかかる時間」や「コンピュータへの負荷」も重要なポイントです。これは特に、大きなアセンブリや部品数が多い構造を解析する際に無視できない問題となります。

接触設定を使う場合、部品同士がぶつかる・滑る・離れるといった複雑な動きをシミュレーションする必要があるため、計算処理が格段に増えます。こうした解析では「非線形解析」という種類の演算が行われ、同じ条件を何度も繰り返して少しずつ結果を近づけていく「反復計算」が必要になります。

そのため、接触を多く含むモデルでは、解析時間が長くなりやすく、また設定によっては解析自体が途中で止まってしまう(収束しない)ことも珍しくありません。特に、摩擦や接触面の微妙なズレなどがあると、収束を妨げる原因になります。

一方、ボンド設定は部品を完全にくっつけた状態として解析するため、シンプルな線形計算で処理できるケースが多く、計算時間も短く済みます。また、収束性も高く、初心者でも結果を得やすいという利点があります。

ただし注意したいのは、計算が軽いからといって何でもボンドにするのは危険だということです。たとえば、実際には部品が動くはずなのに、ボンドで固定してしまうと、構造の柔らかさ(柔軟性)がなくなり、実際よりも剛性が高く見積もられてしまう可能性があります。これにより、強度が過大評価されたり、変形が過小評価されたりする結果となることがあります。

つまり、「計算の早さ」と「解析の精度」はトレードオフ(どちらかを取ると一方が犠牲になる)関係にあります。大まかな構造の傾向をつかむにはボンド、詳細な挙動や力の伝わり方を知りたいときには接触を選ぶ、というように、目的によって使い分ける姿勢が求められます。

5. 適切な使い分けのポイント

ここまでの内容で、「接触(Contact)」と「ボンド(Bonded)」それぞれの基本概念と特徴、さらに違いについての理解が深まったかと思います。ここでは、それを踏まえて「どんなシチュエーションでどちらを使えばいいのか?」という、より実践的な判断基準を紹介します。

まず前提として、「どちらの設定を使えば正しい」という絶対的な答えはありません。解析の目的や、部品の接合方法、そして求める精度や計算時間など、さまざまな要素を踏まえたうえで判断する必要があります。

たとえば、部品同士が接着や溶接などでしっかり固定されている場合は、ボンド設定を使うのが自然です。一方で、歯車や関節、スライダーのように部品が相対的に動く構造では、接触設定を用いることで現実に近い挙動を再現できます。

また、初心者の方がいきなり複雑なモデルに対して接触解析を行おうとすると、設定が煩雑になり、思ったような結果が得られないことがあります。そうした場合には、まずは全体をボンド設定で簡易的に解析し、その後、必要な箇所だけを接触に切り替える方法が非常に有効です。

このような「段階的なアプローチ」は、解析の成功率を高めるだけでなく、モデルに対する理解を深めるうえでも役立ちます。以下では、「接触を選ぶべき場面」と「ボンドを選ぶべき場面」それぞれについて、具体的な例を挙げながら整理していきます。

5.1. 接触を選ぶとよい場面

以下のような場面では、部品同士の相対的な動きや摩擦の影響を考慮する必要があるため、接触設定が適しています。

- 多関節やスライド機構のある構造

カムとフォロワ、ピストンとシリンダーのように、部品同士が相対的に動くことを前提とした構造では、接触を使うことで正しい動きを再現できます。 - 摩擦や衝突が重要な要素となる場合

歯車のかみ合わせ、ストッパーの当たりなど、部品がぶつかったり滑ったりする場面では、摩擦力や衝突時の力の分布を再現するために接触設定が必要になります。 - 荷重が局所的に伝わる構造(荷重分離構造)

荷重が直接伝わらず、間接的に別の部品を経由して力が加わるような場合には、どこで力が伝わり、どこで抜けるのかを正しく再現するために接触の定義が欠かせません。 - 相対運動の再現が設計目的となっているケース

解析の目的そのものが、「部品がどう動くのか」「どこで接触するのか」を調べることにある場合は、当然ながら接触設定を使うべきです。

これらの場面では、接触の正確な再現が解析精度に直結します。接触設定を使うと、計算に時間がかかることはありますが、実験では把握しきれない力の流れや応力の集中など、詳細な情報が得られるという大きなメリットがあります。

5.2. ボンドを選ぶとよい場面

一方で、以下のような場面ではボンド設定を使うことで、解析の安定性を高め、効率よくシミュレーションを進めることができます。

- 溶接や接着部などの一体化された構造

部品同士が物理的に離れないよう接着されている場合は、ボンドを使って一体化された構造として扱うのが適切です。 - 完全に固定された接合部(ボルトなど)

ボルトでしっかりと締結された接合部では、相対的な動きがほとんど発生しないと想定できるため、簡易的な解析ではボンド設定を使うのが一般的です。ただし、ボルトのたわみや締付け力まで考慮したい場合は、専用の「ボルトコネクタ」や接触設定を使う方法もあります。 - おおまかな構造評価をしたいとき

製品開発の初期段階などで、「ざっくりと全体の強度を把握したい」「変形の傾向を大まかに見たい」といった目的の場合は、ボンド設定を使うことで短時間で全体像をつかむことができます。 - 動きのないアセンブリ

装置全体が固定されていて、各部品が独立して動く必要のない構造の場合は、無理に接触を定義せず、ボンドで一体化させることで解析を簡略化できます。

ボンド設定の利点は、計算時間が短く、設定も比較的簡単であることです。特に初心者が初めてSimulationに取り組む際には、ボンドを使って操作感や結果の見方に慣れるのが効果的です。

ただし、ボンド設定は部品を完全に一体化して計算するため、現実よりも剛性が高く見積もられることがあります。特に薄い板材(シートメタル)などの場合、剛性が過剰に評価されることがあるため、「この部分は本当に動かない構造か?」を意識しながら設定しましょう。細かい動きや荷重の流れを正確に再現したい場合は、必要に応じて接触に切り替える柔軟さが求められます。

6. ソリッドワークスでの設定方法

これまで、「接触」と「ボンド」の違いや使い分けの考え方を中心に解説してきました。ここからは、実際にソリッドワークス(SolidWorks)でこれらの設定をどう行うか、その具体的な手順を紹介します。

Simulationを行うには、まずアセンブリモデルを開いてから、解析の種類を選び、必要な条件(荷重、固定、接触など)を設定していきます。その中で、「接触条件」や「ボンド条件」をどう適用するかが、解析結果の正確さや計算時間に大きく影響します。

実際の業務では、多くの部品を含むアセンブリ全体に対して、まずは「グローバル接触」と呼ばれる一括設定を適用するのが一般的です。グローバル接触とは、部品間の接触関係を一括して自動で定義するもので、初期設定では通常「Bonded(ボンド)」になっていることが多いです。そのうえで、特に挙動を詳しく見たい部分だけを「ローカル接触」に切り替えて定義する、という使い分けが効果的です。

ここでは、初心者の方にも実践しやすいように、「接触」と「ボンド」の設定手順をそれぞれ順を追って説明します。バージョンによって画面や項目名が多少異なることがありますが、基本的な流れは共通していますので安心してください。

6.1. 接触の設定ステップ

接触を設定することで、部品間の動きや摩擦を解析に反映することができます。以下に、一般的な操作の流れを紹介します。

1. 解析ツリーで「接触(Contact)」を追加する

Simulationを開始すると、画面左側に「解析ツリー(FeatureManager)」が表示されます。その中の「Connections」フォルダを右クリックし、「Contact Set(接触セット)」を新規に追加します。これが部品同士の関係性を定義する起点となります。

2. 接触する部品または面を選択する

接触させたい部品や面をマウスで選びます。たとえば、ピストンとシリンダーのように接触面が限定されている場合は、そこを明示的に指定しましょう。通常は「サーフェス-サーフェス」または「ノード-サーフェス」という形式で指定されます。設定画面で自動判定される場合もありますが、意図通りの面が選ばれているか確認が必要です。

3. 摩擦の設定(必要に応じて)

接触面に摩擦が発生する場合は、摩擦係数を入力することができます。「摩擦なし(Frictionless)」「粗い(Rough)」「摩擦あり(Friction)」などの選択肢があり、動摩擦係数や静摩擦係数を設定することも可能です。ただし、摩擦の定義は解析を不安定にする要因でもあるため、最初は摩擦を省略する方が解析しやすいこともあります。

4. 解析を実行する

すべての条件が整ったら、メッシュを作成し、解析を開始します。接触解析は計算時間が長くなる傾向があるため、初めのうちはモデルの規模を小さくする、メッシュを粗くするなどして負荷を抑える工夫をしましょう。

6.2. ボンドの設定ステップ

ボンド設定では、部品同士を完全に一体化された構造として扱うため、相対運動を考慮しない簡易的な解析が可能になります。以下は基本的な設定手順です。

1. ボンドを適用する面や部品を選択する

Simulationのツリーから「Contact Set」を作成し、「Bonded」を選択したうえで、接合したい面や部品のペアを選びます。たとえば、L字ブラケットとその補強板など、実際には接着剤や溶接でくっついている部品が想定されます。

2. グローバル接触の活用も検討する

解析の対象が大きい場合や部品数が多い場合には、最初にグローバル接触を「Bonded」に設定しておくと、すべての部品間が一体構造として定義されます。この設定は、初期段階で全体の挙動を把握するのに適しており、局所的な動きが必要になったときだけ部分的に接触設定へ切り替えればよいという柔軟性があります。

3. メッシュの整合性を確認する

ボンド設定では、接する面がしっかり重なっていることが重要です。もし面と面のあいだにわずかなすき間があると、ボンドがうまく適用されないことがあります。設定後はメッシュプレビューを使って、接合面が正しく連結されているかを必ず確認しましょう。

4. 解析を実行し、結果を確認する

ボンドの設定が完了したら、メッシュを作成して解析を実行します。ボンドでは、部品が一体となって変形するため、応力が均等に分散される傾向があります。実際の部品挙動に近いかどうか、結果の応力分布や変形の仕方をチェックして、解析の信頼性を判断しましょう。

7. よくある設定ミスとその対処法

ソリッドワークスのSimulation機能を使って解析を行う際、初心者の方がつまずきやすいのが、「接触」と「ボンド」の設定に関するミスです。これらの設定は解析結果に大きく影響するため、間違えたまま進めると、現実と異なる挙動をシミュレーションしてしまうことになります。

代表的なミスのひとつが、本来動くはずの部品同士をうっかりボンドで固定してしまうケースです。このような誤設定をすると、部品間の相対運動が無視され、応力の分布や変形の様子が現実の動作と大きくかけ離れた結果になってしまいます。たとえば、スライダーが固定されてしまったり、荷重の伝わり方が変わったりすることがあります。

一方で、接触設定を行ったつもりでも、部品の間にわずかなすき間があると、解析によっては「接触していない」と判断されることがあります。ただし、SOLIDWORKS Simulationには、一定範囲(通常は部品サイズの10%程度)のすき間を自動的に接触として扱う機能も備わっています。とはいえ、自動判定に完全に頼るのは危険です。接触条件を設定した後は、指定した面が正しく認識されているか、すき間の有無とあわせて必ず確認しましょう。

この確認を怠ると、力が正しく伝わらなかったり、摩擦や荷重の分散が正確に再現されなかったりすることがあります。特に自動検出機能を使った場合、意図しない面が接触ペアとして認識されてしまうケースもあるため、設定後の見直しは欠かせません。

また、接触面の定義に加えて、メッシュの分割精度や境界条件の設定が不十分だと、解析そのものが「収束しない(計算が途中で止まってしまう)」というトラブルに繋がることもあります。特に摩擦係数を大きく設定しすぎた場合や、接触面が狭すぎる場合には、計算の安定性が著しく損なわれる傾向があります。

こうしたミスを防ぐためには、以下のような対処法が効果的です:

- 単純なモデルから始める

最初は部品数の少ない小さなモデルで設定を試し、接触やボンドが正しく動作しているか確認しましょう。 - 部品の相対位置を可視化する

解析前にモデルの状態をしっかり確認し、接触面が正しく接しているか、すき間が空いていないかをチェックすることが重要です。プレビュー機能やズームを活用しましょう。 - 設定を手動で確認・修正する

自動検出に頼りすぎず、必要に応じて手動で接触面や条件を設定し直すことが大切です。接触ペアを一つひとつ確認することで、誤設定を防げます。 - 摩擦係数は現実的な範囲に設定する

摩擦の設定は解析に大きな影響を与えるため、材料特性や設計意図に基づいた適切な数値を使うようにしましょう。一般的には0.1〜0.3程度が無難です。 - エラーメッセージを活用する

解析エラーが発生した場合は、出力されるメッセージを読み解くことで原因を特定できます。「接触が認識されていない」「境界条件が未定義」など、トラブルの手がかりが含まれていることが多いため、見逃さないようにしましょう。

設定ミスは誰にでも起こりうるものですが、その原因を早めに特定し、正しく修正できれば、大きな問題にはなりません。特に初期のうちは、簡単な形状を使ってシミュレーションの挙動を確認することで、自分の設定が意図通りになっているかを確かめる練習になります。

Simulationは、正しい設定があってこそ、信頼できる結果が得られます。トラブルを恐れず、一つずつ確認しながら経験を積んでいくことが、上達への近道です。

8. まとめと次へのステップ

本記事では、ソリッドワークス(SolidWorks)Simulationにおける「接触(Contact)」と「ボンド(Bonded)」の違いについて、初心者の方にもわかりやすく解説してきました。

接触設定は、部品同士が実際に動いたり、すき間が生じたりする場合に使われ、応力の集中や摩擦など、よりリアルな挙動を再現するために欠かせない要素です。一方、ボンド設定は、部品同士が完全に一体化しているとみなして解析する方法で、計算が安定しやすく、短時間で結果を得られるという利点があります。

どちらの設定を使うべきかは、設計の目的や構造の特性、そして必要とされる解析精度によって変わります。大切なのは、「リアルに再現すること」だけを追い求めるのではなく、解析にかかる時間や手間とのバランスを見ながら、適切に使い分けるという考え方です。

初心者の方は、まずボンド設定を活用して基本的な流れを理解し、徐々に接触設定を取り入れていくと、スムーズにスキルアップできます。また、シンプルなモデルで設定を試しながら、Simulationの仕組みや特徴を少しずつ身につけていくことが、実践的な理解につながります。

今後さらにSimulationを活用したい方は、以下のようなトピックにもチャレンジしてみるとよいでしょう。

- ボルト接合やピン接合の詳細な解析

- 摩擦係数の違いによる応力の変化の検証

- 非線形解析や時間依存の解析(動的解析)

- 熱と構造の連成解析 など

実際の設計や製品開発では、シミュレーションの結果と実験の結果を突き合わせて検証することも重要です。Simulationを正しく使いこなすことで、試作の手間を減らし、設計の信頼性を高めることができるようになります。

本記事が、接触とボンドの違いに迷っていた方や、Simulationをもっと活用したいと考えていた方にとって、一歩を踏み出すきっかけとなれば幸いです。ぜひ、今日からの設計や解析にお役立てください。

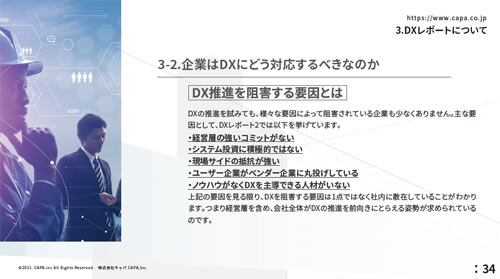

大手ゼネコンBIM活用事例と 建設業界のDXについてまとめた ホワイトペーパー配布中!

❶大手ゼネコンのBIM活用事例

❷BIMを活かすためのツール紹介

❸DXレポートについて

❹建設業界におけるDX

<参考文献>

相互作用のタイプ – 2025 – SOLIDWORKS ヘルプ

SOLIDWORKS JAPAN – YouTube