製造業のQCDを改善するDX PLMについてわかりやすく解説

製造業のDX(デジタルトランスフォーメーション)を背景に注目を集めている管理システムが、「PLM(Product Lifecycle Management)」です。PLMは、製品をライフサイクルにわたって一元管理するシステムであり、製造業のQCD(品質・コスト・納期)を最適化できる手法とされています*1。

この記事では、PLMの概要とメリットをわかりやすく解説します。これから製造業DXに取り組む方、さらなる生産性向上を実現したい方は、ぜひご覧になってみてください。

PLMってどんなもの?

はじめに、PLMの概要について解説します。ひと昔前から取り入れられているPDMとの違いについても紹介するので、PLMはPDMと比べてどのような優位性があるのかをチェックしておきましょう。

PLMとは*1*2

PLMは、「Product Lifecycle Management」の略称です。ライフサイクル(Lifecycle)は、生物の誕生から生殖・死までの過程を表す言葉です。そこから転じ、製造業におけるライフサイクルは、製品の企画・設計・調達・製造・販売・サービス・廃棄までの過程を指します。つまり、PLMとは、製品の企画から廃棄までを一元管理する手法です。

PLMが登場したのは2000年代ですが、近年ますます注目を集めている背景には、製造業DXがあります。製造業DXにより、さまざまな情報がデジタルで扱われるようになり、いつでもどこでもアクセスできるクラウドストレージ上で管理されるようになりました。部署・プロセスを跨いで手軽に情報を共有できるようになったことにより、企画から廃棄まで一貫した情報管理が実現したのです。

情報共有の手軽さによる生産性向上や、フィードバックへの素早い対応による顧客満足度向上など、PLMが製造業にもたらすメリットは計り知れません。

PDMとの違い*2

製造業DXによりPLMを効果的に活用できるようになりましたが、それ以前はPDMという手法が取り入れられていました。PDMは、「Product Data Management」の略称で、CADやBOM(部品表)などの「設計」に関するデータを一元管理する手法です。

PDMが取り入れられ始めたのは1990年代です。PDMを取り入れることでCADやBOMなどの設計標準データを水平展開できるようになり、流用設計やチーム設計が後押しされ、生産性の向上に繋がりました。しかし、1990年代は、大容量のデータを共有するのが難しかった時期といえます。そのため、「設計」以外のプロセスに展開し、ライフサイクル全体で情報を一元管理するのは困難でした。

PLMは、デジタルデータとクラウドストレージを活用することでPDMをライフサイクル全体に展開させたシステムです。これからは、データを素早く共有し、いち早く製造プロセスの改善や性能のアップグレードに繋げられる企業が、競争力を高めていくことでしょう。

PLMと関係が深いQCDって何?*2

QCDは、「品質(Quality)」「コスト(Cost)」「納期(Delivery)」を指し、製造業で重視するべき3要素です。ここでは、PLMを導入するにあたって意識すべきQCDのポイントを紹介します。

品質(Quality)

近年の技術革新による製品の性能向上は著しく、それに伴い品質に対する要求は年々高くなっています。品質は、顧客の信頼を得るうえで重要な要素であり、QCDのなかでも最優先事項です。ヒューマンエラーや設備の不具合などによる品質のバラつきをなくし、不良品の提供を回避する仕組みが必要不可欠です。

近年は、大手企業の技術革新や、ベンチャー企業の台頭などによりますます競争が激化しています。顧客満足度を向上させるには、顧客のニーズにあわせた素早いアップデートや、充実したアフターサービスなどの付加価値が必要になってくるでしょう。PLMは、顧客のフィードバックを製品のライフサイクルに反映させやすいシステムなので、日進月歩の現代にぴったりの手法といえます。

コスト(Cost)

製造業におけるコストとは、製品の開発、製作、運搬、メンテナンスなどにかかる費用を指します。製造業では、人件費などの運用コストや材料費の削減は重要な取り組みです。しかし、運用コストや材料費の削減は、品質や納期を犠牲にしてしまうケースもあります。顧客満足度の向上に繋がる品質・コスト・納期のバランスを見つけることが、製造業の大切なポイントです。

納期(Delivery)

製造業における納期とは、企画から提供までに必要な期間です。早く提供できれば顧客満足度の向上に繋がりますが、約束の納期を守れないと顧客の信頼を著しく失ってしまいます。納期を縮めるためには、企画・設計・調達・製造などのプロセスに多くの人材を投入することが有効ですが、コストは増加します。納期が短縮されてもコストの増加で事業が成立しなければ顧客満足度の向上には繋がらないでしょう。

品質とコストを守るには、企画・調達・製造の十分な時間を確保することが大切です。そのためには、PLMを活用して顧客のフィードバックを分析し、顧客が満足できる納期を見極めるのが効果的です。PLMをとおして集めた情報を成果の最大化に繋げましょう。

PLMを導入するメリットは?*2

ここでは、PLMを導入するメリットをQCDの観点で紹介します。

品質向上

PLMのメリットは、変更やミス、フィードバックへの対応力を向上させ、製造プロセスの改善を高速化することで品質の向上に繋げられることです。

PLMで情報を一元管理して部署間の連携を強化することにより、変更やミスへの対応がスムーズになります。また、労働者や顧客からのフィードバックを素早く製造プロセスに反映し、ニーズに合った製品を適切な作り方で製造することができます。

PLMをフル活用し、顧客満足度に繋がる品質の向上を続けることが製造業でもっとも大切なことです。

コストの削減

PLMを活用すれば、コストの削減が可能です。

製品のライフサイクル全体をチェックすることで、ミスの原因や無駄な人員配置を見つけられます。ミスを修正して不良品発生率を減らしたり、余剰な人的コストを削減したりすることで製造コストを無理なく下げられるでしょう。

製造コストの削減は、製品の低価格化による顧客満足度の向上、従業員の給与アップ、利益確保など、さまざまなメリットに繋がります。

リードタイムの短縮*3

製造業においては、リードタイムを短縮することで納期を短くすることができます。PLMを導入すると、必要なデータを関係者間の情報共有を高速化でき、調達や発注のタイミングを最適化できます。適切なタイミングで素早く調達・発注の意思決定をすることで、リードタイムの短縮が可能です。

また、フィードバックなどへの対応力アップにより製造プロセスの改善にも取り組みやすくなるという観点でも、PLMはリードタイムの短縮に貢献します。製品のライフサイクル全体に及ぶリードタイムの短縮を図ることで、顧客が満足する納期を実現できるようになります。

効果を最大化するQCDのバランス

PLMは、QCDの最適なバランスを見つける効果的な手法といえます。

製造業のQCDで難しいポイントは、それぞれが相反する性質を持つことです。

品質を向上しようとすれば、コストが上がり、材料の調達に時間がかかります。

調達を早くしようとすれば、やはりコストが上がり、材料が限られて品質が低下する可能性があります。

大切なのは、QCDの優先順位を整理し、バランスよく運用することです。PLMで製品のライフサイクルを可視化し、優先順位を明確にすることで成果が最大になるQCDのバランスを見つけることができます。

おわりに

PLMは、2000年代に登場した手法ですが、DXを背景にますます注目を集めています。今までは部署やプロセスを跨いだ手軽な情報共有を実現するツールの選択肢が少なかったですが、DXによりデータの共有や連携が容易になっているからです。PLMの導入は今からでも遅くありません。これを機に、導入を検討してみてはいかがでしょうか。

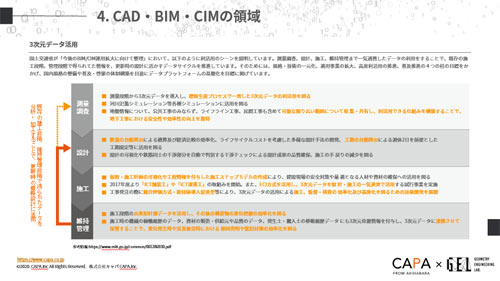

建設・土木業界向け 5分でわかるCAD・BIM・CIMの ホワイトペーパー配布中!

CAD・BIM・CIMの

❶データ活用方法

❷主要ソフトウェア

❸カスタマイズ

❹プログラミング

についてまとめたホワイトペーパーを配布中

注釈

*1

出所)株式会社日立ソリューションズ・クリエイト「PLMシステムとは? 機能や導入メリット・注意点など」

https://www.hitachi-solutions-create.co.jp/column/technology/plm-system.html

*2

出所)株式会社日立ソリューションズ西日本「PLMとは? システムの目的・導入メリットを解説」

https://www.hitachi-solutions-west.co.jp/products/industry/plm/column01/vol01/index.html

*3

出所)DAiKO+PLUS「PLMとは? PDMとの違いや機能、導入のメリットを詳しく解説」

https://www.daikodenshi.jp/daiko-plus/production-control/what-is-plm/