Autodeskでボディ(Body)の立方サイズから体積・重量を求める方法を徹底解説

1. はじめに

3D設計をしていると、「この部品の体積はどれくらい?」「実際の重量はどの程度になる?」といった疑問が必ず出てきます。材料費の見積もりや梱包・輸送の計画、さらにはシミュレーションでの検証まで、体積と重量の把握は設計のごく基本でありながら、とても重要な作業です。

本記事では、3D設計に取り組む若手エンジニアの方を主な対象として、Autodesk製品を使ってボディ(Body)の「立方サイズ(幅・高さ・奥行き)」を確認し、そこから体積・重量を求めるまでの流れをわかりやすく解説します。

特に Fusion 360 や Inventor では、モデルの寸法や材質(物理マテリアル)を正しく設定しておくことで、体積や質量といった質量特性をソフト側が自動的に計算してくれます。一方で AutoCAD 3D の場合は、MASSPROP コマンドで体積などのマスプロパティを取得したうえで、その値に材料の密度を掛け合わせて、現実の重量を計算する必要があります。

こうした一連の計算プロセスを理解しておくことで、設計精度の向上はもちろん、材料費の算出やBOM(部品表)の作成・管理もぐっとやりやすくなります。この記事では、できるだけ平易な言葉を使いながら、3Dモデルのソリッド形状を例に、具体的な操作手順とその根拠を順を追って紹介していきます。

2. Autodeskでの「Body」と「立方サイズ」の基本

2.1. Bodyの役割と基本概念

Autodeskの3D設計ツールでは、ソリッド形状を扱う際に中心となる要素を「ボディ」と呼びます。Fusion 360では「ボディ」、Inventorではパーツ内の「ソリッドボディ」、AutoCAD 3Dでは「3Dソリッド」と表現されるなど名称に違いがありますが、いずれもCAD上で形状や寸法を編集できる主要オブジェクトという位置づけは共通しています。

Fusion 360やInventorでは、ボディを作成する際に幅・高さ・奥行きといった基本寸法を設定します。これらの寸法を「立方サイズ」と関連付けて理解しておくと、モデルが占める空間的なボリュームを直感的に把握でき、後工程での計算や判断がスムーズになります。

さらにボディを明確に管理しておくことで、後述する体積や重量の自動計算がしやすくなり、部品ごとの性能評価や干渉チェックなどの検証作業も効率的に進められます。また、エラーが発生した場合でも、該当ボディだけを修正するといったピンポイントの対応がしやすく、設計の品質維持にもつながります。

2.2. 立方サイズの定義と重要性

立方サイズとは、ボディの幅・高さ・奥行きといった3方向の外形寸法を指します。英語では「Bounding Box」と呼ばれ、ボディを外側から最小の直方体で囲ったときの寸法値として利用されます。形状が複雑でも外形の最大寸法を把握できるため、部品管理の基準として非常に有用です。

この立方サイズを理解しておくと、製造後の梱包サイズや輸送重量の見積もり、材料調達の計画など、実務に直結する判断が容易になります。例えば単純な直方体であれば、幅×高さ×奥行きで計算した体積をもとに材質の密度を掛け合わせれば、おおよその重量を算出できます。

また設計シミュレーションにおいても、サイズと質量の正確さは動作解析や強度評価の前提となる重要なデータです。モデルごとの立方サイズが把握できているかどうかで、解析結果の信頼性が大きく変わります。

2.3. 立方サイズと体積計算の関連性

体積計算とは、3Dモデルが占める空間量を数値として求める作業です。立方サイズを把握しておけば、直方体に近い形状であればすぐに概算の体積を求められ、「モデルとしてどれくらいの大きさなのか」を直感的に理解できます。

Autodesk製品では、ボディのプロパティ画面などから体積を自動計算できます。形状が複雑であっても、内部の空洞やR形状(フィレット)まで考慮した正確な体積値をソフトが算出してくれるため、手計算では難しいケースでも安心です。

ただし、重量計算まで行うには材質(密度)設定が必須です。材質が変われば最終的な重量も大きく変化するため、正しい計算結果を得るにはボディ寸法とあわせて材質設定を整えておくことが欠かせません。

2.4. Autodesk製品ごとの特徴と操作の違い

Autodesk製品と一口にいっても、Fusion 360・Inventor・AutoCAD 3Dなど複数の設計ツールが存在し、それぞれ得意分野や操作体系に違いがあります。どのソフトでも3Dモデルの作成自体は可能ですが、ツールの思想やユーザーインターフェースは大きく異なります。

Fusion 360はクラウド連携を強みとし、シンプルで直感的な操作性が特徴です。寸法確認や質量特性のチェックもプロパティからすぐに確認できるため、初心者でも扱いやすい環境が整っています。一方でInventorは本格的な機械設計に適したツールで、iPropertiesによる詳細な物理特性管理が可能です。

AutoCAD 3Dは歴史の長い汎用CADであり、MASSPROPコマンドを利用すれば体積などのマスプロパティを取得できます。得られた体積に材料の密度を掛け合わせることで重量計算にも応用でき、幅広い用途に対応できる柔軟さがあります。自社の業務内容や設計フローに合わせて最適なツールを選ぶことが、精度の高い設計につながります。

3. Autodeskでボディの立方サイズを確認する方法

3.1. Autodesk Inventorでのサイズ確認手順

Inventorでは、まず新規パーツを開き、スケッチや押し出し機能を使ってボディを作成します。3Dモデルが完成したら、上部リボンの「検査(Inspect)」や「測定(Measure)」ツールを利用することで、長さや幅、高さといった寸法を視覚的に確認できます。特定のフェース間の距離やエッジの長さなども細かく調べられるため、外形寸法を把握したいときに便利です。

より正確な数値を確認したい場合は、iPropertiesを開くのがおすすめです。iPropertiesは部品に関する情報をまとめて管理できる機能で、質量特性(体積・表面積・質量・重心など)はもちろん、設計者名や図番、図面管理に使える追加情報まで一括して閲覧できます。他CADとの連携やBOM管理の基礎となる部分でもあるため、ここで得られる情報は設計全体に大きく役立ちます。

さらに、iPropertiesの「物理」タブでは体積・表面積・質量(重量)や重心位置を自動計算して確認できます。正しく材質が設定されていれば重量も自動で更新され、設計変更を行った際の影響もすぐに把握できます。ただし、外形寸法(立方サイズ)そのものはMeasureツールのほうが直接確認しやすいため、必要に応じて両方を併用するとより正確なチェックが行えます。

3.2. Fusion 360での寸法確認方法

Fusion 360では、上部ツールバーの「Inspect」メニューから「Measure」を選択すると、選択したボディやエッジ、フェースの寸法を簡単に測定できます。形状全体を選べば、幅・高さ・奥行きのような外形寸法をすばやく把握でき、立方サイズの概算確認にも非常に便利です。

さらに、ブラウザ内でボディを右クリックし「プロパティ」を開くと、境界ボックス(Bounding Box)に基づく正確な外形寸法が表示されます。同時に体積・質量といった物理特性も確認できるため、体積計算と立方サイズ確認を一度に行うことができます。操作の流れも直観的で、初心者でも短期間で習得しやすい点がFusion 360の大きな特徴です。

ただし、測定結果に違和感がある場合は注意が必要です。モデルの単位がミリとインチで混在していたり、過去の作業履歴が原因でスケールが変化していたりすることがあります。特にインポートデータを扱う際は、設定した単位にずれがないか確認してから測定を行うと、誤差を未然に防ぐことができます。

3.3. AutoCAD 3Dでの寸法取得手順

AutoCAD 3Dで立方サイズを確認する場合、3Dソリッドを選択してプロパティパレットを開けば、その形状に関する多くの情報を一覧で確認できます。体積・表面積のほか、寸法に関わるパラメータも確認できるため、モデル全体の概要を把握するのに役立ちます。

より具体的な寸法を測りたい場合は、DISTコマンドで2点間の距離を計測する方法が有効です。任意のフェースやエッジ同士の距離を確認すれば、幅や高さなど立方サイズにつながる情報を細かく取得できます。複雑な形状でも測りたい位置を柔軟に指定できる点がDISTコマンドの強みです。

ただしAutoCADは、Fusion 360やInventorと比べると3D操作の難易度がやや高く、コマンドが豊富な分、慣れないユーザーには取っつきにくい場面があります。そのため、まずは「プロパティパレットで形状情報を確認する」「DISTコマンドで距離を測る」「MASSPROPで体積を取得する」といった基本操作だけでも確実に押さえておくことで、3Dモデルの寸法把握が格段にスムーズになります。

4. ボディの立方サイズから体積を求める手順

4.1. Inventorでの質量特性の活用

Inventorでは、iPropertiesの「物理」タブから体積・表面積・質量(重量)・重心といった質量特性を確認できます。ここに表示される数値は、モデル形状と設定された材質(密度)に基づいて自動計算されるため、正しい材質を割り当てておけば、体積と重量をすぐに把握できます。

もし計算結果に誤差がある場合は、材質がデフォルトのままになっていたり、プロジェクト全体の単位設定が統一されていなかったりする可能性があります。こうした設定の乱れは重量の誤差につながるため、チームで共通ルールを設けて運用しておくと、計算結果のばらつきを大幅に減らせます。

また、Inventorでは複数のソリッドボディを同一パーツ内で扱うこともできますが、各ボディを別部品として管理するか、一つのパーツ内で個別に扱うかによって質量計算の結果が変わる場合があります。必要に応じてボディを分割したり、独立した部品として再構成したりすることで、より精度の高い管理が行えるようになります。

4.2. Fusion 360での物理特性の読み取り

Fusion 360では、ブラウザ内でボディを右クリックして「プロパティ」を開くだけで、体積・質量・密度・重心などの物理特性をすぐに確認できます。ボディ形状に基づく体積は自動的に計算され、物理マテリアルが設定されていれば重量の算出まで自動で行われます。

体積や重量が期待値と大きくずれていると感じた場合は、モデル寸法に誤差がないか再度チェックしておくと安心です。特に初心者の方だと、スケッチ作成時に意図せず別の単位(インチ・フィートなど)で描いてしまい、そのまま3D化してしまうケースが意外と多くあります。こうした単位ミスは、体積・重量の計算に直結するため注意が必要です。

Fusion 360には応力解析などのシミュレーション機能も備わっており、これらの機能を使う際にも体積や重量といった物理特性は極めて重要なパラメータになります。計算に進む前に、モデル形状と材質設定が正しく行われているかを最初に確認しておくことで、解析精度を大きく高めることができます。

4.3. AutoCADでのMASSPROPコマンドの使用

AutoCAD 3Dで体積を求める際に最も使われるのが MASSPROP コマンドです。3Dソリッドを選択してこのコマンドを実行すると、体積・表面積・重心位置など、モデルのマスプロパティがテキスト形式で一覧表示されます。体積を素早く確認したいときや、複数ソリッドの合計値を取得したい場面で非常に便利です。

ただしAutoCADでは、MASSPROPで使用される密度は常に「1」として扱われます。そのため、表示される「質量」は体積と同じ値であり、材質に応じた実際の重量を求める場合は、得られた体積に材料ごとの密度を掛け合わせて計算する必要があります。設計段階で材料が確定している場合は、対応する密度値を調べておき、計算に反映させることが重要です。

もしMASSPROPの結果が極端に小さい、あるいは異常に大きいといった場合には、モデルがソリッドとして正しく構築されていなかったり、単位設定が意図しないものになっていたりする可能性があります。このようなときは、ボディを再生成したり、モデルの尺度を見直して問題点を特定するとよいでしょう。

4.4. 手計算での体積算出方法

3Dモデルが単純な直方体であれば、「長さ × 幅 × 高さ」で体積を計算できます。例えば、200mm × 100mm × 50mm の直方体であれば、体積は 1,000,000 mm³ となり、CADが表示する体積値と照らし合わせることで計算の正しさを確認できます。

こうした手動による概算は、CADソフトが算出した体積が正確かどうかをチェックするうえで有効です。もし想定していた値と大きく異なる場合は、モデルの寸法が誤っていたり、単位が混在していたりする可能性が高いため、早期に問題を発見できます。

また、図面から読み取れる立方サイズだけを使っておおよその重量を推定することも可能です。これは見積もり段階や輸送計画を立てる際に役立ち、詳細なCADモデルがまだ完成していない状況でも大まかな判断ができる利点があります。正式な設計に入る前に概算検討を進めるケースでも、こうした手計算は大いに役立ちます。

5. 材質を設定して重量を算出する方法

5.1. Inventorでの材質設定と重量計算

Inventorでは、ブラウザ内で対象ボディを右クリックし「材質」を選択することで、使用するマテリアルを簡単に割り当てられます。材質を設定すると、iPropertiesの「物理」タブにある重量計算が自動で更新され、材質に応じた密度をもとに正しい質量が算出されます。

たとえば鉄系素材であれば「Steel」カテゴリを選ぶことで標準的な密度が適用され、アクリルのような樹脂素材を選べば軽量な密度が反映される仕組みです。もし使用したい材質がライブラリにない場合は、カスタム材質を作成し、専用の密度値を入力することで正確な重量計算が可能になります。

このように材質設定が適切に行われていれば、設計変更によって形状が変わった場合でも、重量が自動で再計算されるため、見積もり作業やBOM管理がスムーズに進みます。モデル変更が頻繁に発生するプロジェクトでは特に、正しい材質設定が設計効率と検証精度を高める重要なステップとなります。

5.2. Fusion 360での材料割り当て

Fusion 360の場合、ブラウザの「Bodies」リストから対象のボディを右クリックし、「Physical Material(物理マテリアル)」を選ぶことで材質の割り当てを行います。表示されたマテリアルウィンドウから希望の材質をドラッグ&ドロップするだけで適用できるため、操作性は非常にシンプルです。

ここで注意したいのは、「Appearance(外観)」と「Physical Material(物理マテリアル)」が別機能である点です。外観は見た目の質感を変更するだけで重量には影響しません。重量を正しく計算したい場合は、必ず物理マテリアルの設定を行う必要があります。

材質を設定した後は、ボディのプロパティを開き、Mass(質量)欄に表示される重量を確認します。この数値はマテリアルに含まれる密度をもとに計算されるため、材料選定の検討や力学解析の前段階として非常に役立ちます。正しい物理設定ができているほど、シミュレーション・設計検証の信頼性は向上します。

5.3. AutoCADでの密度を使った重量算出

AutoCAD 3Dでは、MASSPROPコマンドを使用することで、3Dソリッドの体積や重心位置、表面積といったマスプロパティを取得できます。しかし、AutoCADにはFusion 360やInventorのように「密度を設定して重量を自動計算する機能」が備わっていません。

そのため、重量を求めたい場合は、MASSPROPで得られた体積に材料ごとの密度(kg/m³・g/cm³など)を手動で掛け合わせる必要があります。密度値を誤ってしまうと計算結果が大きくずれてしまうため、メーカー仕様書や材料データ表などから正確な値を調べておきましょう。

また、AutoCADの単位設定がmmになっている場合、体積は mm³ で表示されるため、そのまま密度を掛けると桁違いの結果になることがあります。計算前に m³ へ換算するなど、単位を揃えておくことが重量算出の精度を保つうえで非常に重要です。材料の種類や用途によって求められる情報が異なるため、状況に応じて計算プロセスを丁寧に進めることが求められます。

6. 実務で役立つ応用例:立方サイズと重量の活用シーン

6.1. 製造部品の材料見積り

製造現場では、ボディの体積や重量を正確に把握することが、必要な材料量を見積もるうえで不可欠です。たとえば、ある部品を加工するためにどれほどの金属ブロックが必要なのか、体積が分かっていればすぐに判断できます。

材料見積もりを誤ると、過剰な素材を購入してコストが増大したり、逆に素材が不足して生産ラインが止まってしまったりと、業務全体に大きな影響が出ます。そのため、設計初期から3Dモデルの立方サイズを正確に押さえ、材質を踏まえた重量計算を効率的に行うことが重要になります。

こうした体積・重量計算の精度が高まるほど、材料費の最適化や製造リードタイムの短縮にもつながり、最終的にはプロジェクト全体のコスト削減にも寄与します。

6.2. 梱包・輸送重量の事前算出

完成したパーツを出荷する際には、梱包後の重量を正確に見積もる必要があります。輸送手段によっては重量制限が設けられているため、事前に重量を把握しておかないと、追加費用が発生したり発送が遅れたりする可能性があります。

部品ごとに重量を計算しておけば、複数の部品をまとめて梱包するときも、合計重量をすばやく算出できます。Fusion 360 や Inventor ではアセンブリとして部品を管理すれば、複数パーツの質量特性をまとめて確認できるため、梱包設計や輸送計画に非常に役立ちます。

もし重量が想定より重い場合は、梱包形状の見直しや部品の分割梱包といった対策も検討できます。こうした柔軟な判断を行うためにも、3Dモデルの重量把握は欠かせないプロセスです。

6.3. 設計初期での重量シミュレーション

新製品の開発では、設計初期の段階で「最終的にどの程度の重量になるか」を試算し、その結果をもとに設計の方向性を調整します。例えば、ロボットアームの部品をアルミで作るかスチールで作るかによって重量が大きく変わり、性能や耐久性にも直結します。

Fusion 360 や Inventor の重量計算機能を使えば、異なる材質・形状のバリエーションを比較しながら最適な設計案を検討できます。また、重量上限が定められた製品では、早い段階から材質選定の判断を下せるため、手戻りを最小限に抑えることができます。

実際に組み立てた後で「思ったより重かった」という問題はよく起こりますが、ソフトウェア上で立方サイズと密度に基づいた重量を確認しておけば、こうしたトラブルを未然に防ぐことが可能です。

6.4. BOMへの反映とチーム共有

BOM(部品表)は製造や調達の中心となる資料であり、部品の構成情報だけでなく重量データが含まれていると、購買部門や製造ラインの計画が立てやすくなります。重量情報を早い段階からBOMに組み込むことで、各工程に必要な準備が円滑に進みます。

Inventorであれば iProperties の値がBOMに自動反映され、Fusion 360でもアセンブリ構造を正しく定義しておけば、質量特性を一覧表として出力できます。こうした共有機能により、設計者・製造担当者・購買担当者が同じ情報を基に判断でき、コミュニケーションロスを削減できます。

さらに、BOMに含まれる重量データは材料コスト算出や梱包重量の見積もりにも活用でき、プロジェクト全体の効率化と管理精度の向上に直結します。情報を一元管理することで、製品開発のあらゆる工程がスムーズに連携できるようになります。

7. よくあるトラブルと解決策

7.1. サイズ取得の問題と対策

立方サイズが正しく取得できない場合、多くは座標軸の設定ミスや、モデル内部に複数のボディが混在していることが原因です。まずは、対象として測定すべきボディを正しく選択しているかどうかを確認することが重要です。

InventorやFusion 360では、寸法を「パラメータ化」して管理することが可能です。あらかじめ設計パラメータを整理しておけば、立方サイズの取り違いを減らし、意図しない数値が入力されることも防ぎやすくなります。

また、外形寸法だけでなく、フェース間・エッジ間の距離も合わせて確認し、全体の整合性をチェックすることが役立ちます。もし測定した数値に違和感を覚えた場合は、手描きの計算や図面寸法と照らし合わせることで、見落としや設定ミスを早期に発見できます。

7.2. 体積が0と表示される問題の解決

体積が「0」と表示される場合は、モデルがソリッドではなく、サーフェス状態や閉じていないメッシュとして認識されている可能性が非常に高いです。AutoCAD 3DやFusion 360では、完全なソリッドでなければ正しい体積を計算できません。

このような場合の対処法としては、空いているフェースを埋める、ギャップを修復する、あるいは欠陥部を修補するための専用コマンド(例:Fusion 360 の「Repair Body」)を利用するなど、ソリッドとして成立するよう形状を再構築する必要があります。

本来、体積が存在するはずのモデルで「0」と表示された場合は、早めに原因を特定しましょう。図面レベルでソリッド化されていない形状が紛れ込んでいるケースも多く、そのまま作業を続けると後工程でさらに複雑な問題を引き起こす可能性があります。

7.3. 異常な重量値のチェックと修正

突然、重量が何百トンといった不自然な数値になる場合、ほとんどは「単位の不一致」が原因です。立方サイズを mm、密度を kg/m³ といった別単位で扱うと、変換が正しく行われず、極端な誤差が発生してしまいます。

これを防ぐには、まずCADデータ全体の単位設定を統一することが重要です。質量特性画面で使用している単位系が意図したものになっているかを確認し、必要に応じてモデルのスケールや単位設定を修正しましょう。特に海外案件や異なるCAD間でデータ交換する際には、インチ・フィートとの混在が頻発するため注意が必要です。

さらに、材質選択のミスも誤った重量につながります。例えば、見た目だけを変更するための外観マテリアル(ブラッシングメタルなど)を誤って適用し、本来の物理マテリアルが設定されていないケースもあります。小さな設定ミスが大きな誤差につながるため、材質と密度は定期的に見直す習慣をつけるとよいでしょう。

7.4. ボディ破損時の対処法

ボディ破損とは、3Dモデルに幾何学的な矛盾が生じ、ソリッドとして成立しなくなった状態を指します。こうした破損モデルでは、体積や重量を正しく計算できなくなり、設計全体に支障をきたします。

破損が疑われるときは、Fusion 360 の「Repair Body」や、Inventor の「Heal」「チェック」ツールなど、修復を目的とした機能を試してみましょう。軽度の破損であれば自動修復が効く場合がありますが、問題が深刻な場合は、手動でフェースの貼り直しやエッジの再定義が必要になることもあります。

破損の原因は操作ミスに限らず、外部データのインポート時に発生する形状エラーなど多岐にわたります。修復作業に入る際は、必ずファイルをバックアップしてから段階的に修正を行うことで、さらなるトラブルを防げます。

8. まとめ|Autodeskでの一貫した計算プロセス

本記事では、Autodesk製品を使ってボディ(Body)の立方サイズを確認し、そこから体積や重量を導き出す一連の流れを詳しく紹介してきました。立方サイズは、モデルの大きさや形状を正しく理解するための基礎となる情報であり、材質設定と組み合わせることで、より正確な体積計算・重量計算へとつながります。このプロセスを押さえておくことは、設計精度を高めるうえで非常に重要です。

Fusion 360では物理マテリアルとプロパティ機能、InventorではiPropertiesによる質量特性の管理、AutoCAD 3DではMASSPROPコマンドによるマスプロパティ取得など、各ツールにはそれぞれ特化した手法があります。複雑なソリッド形状であっても、これらの機能を活用すれば内部の体積を自動で算出でき、密度を踏まえた重量の把握まで一貫して行えます。

実務に目を向けると、材料費の見積もり、輸送計画、製造コストの把握、さらには設計検証やBOM作成など、重量に基づく判断が必要となる場面は数多く存在します。だからこそ、立方サイズ→体積→重量の流れを正しく理解し運用することが、設計の品質向上と業務効率の改善に直結します。

ぜひ本記事で紹介した手順や考え方を活かし、Autodesk製品を最大限に活用しながら、精度の高い設計と効率的な開発プロセスを実現してください。

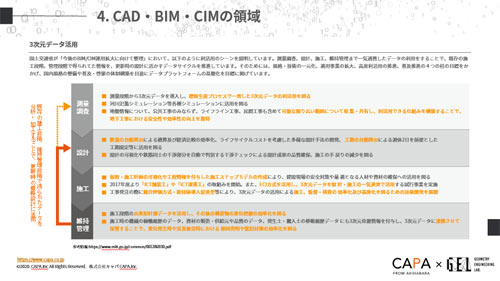

建設・土木業界向け 5分でわかるCAD・BIM・CIMの ホワイトペーパー配布中!

CAD・BIM・CIMの

❶データ活用方法

❷主要ソフトウェア

❸カスタマイズ

❹プログラミング

についてまとめたホワイトペーパーを配布中

<参考文献>

Fusion ヘルプ | Autodesk

https://help.autodesk.com/view/fusion360/JPN/

Inventor 2026 ヘルプ | Autodesk

https://help.autodesk.com/view/INVNTOR/2026/JPN/

AutoCAD 2026 ヘルプ | Autodesk