Inventorでのネジ作成・挿入完全ガイド|標準部品・ねじ山・ネジ穴の使い方まで徹底解説

1. はじめに

1.1. Autodesk Inventorの基本とネジの重要性

Autodesk Inventorは、機械設計に特化した3D CADソフトウェアです。ネジを正しく扱うことで部品同士の結合が確実になり、製品全体の強度や安全性、そして製造の効率が大きく変わります。さらに、どんな機構にも欠かせないネジは、自動車部品や産業用装置、さらには建築金物など幅広い分野で使用されるため、学習する価値が非常に高いのです。

例えば回転機構の固定や板金同士の締結など、ネジが無いと成立しない構造は多く存在します。ゆえに、正確にネジ穴を設計し、最適なネジを選定できるスキルを身につけると、後工程でのトラブルが格段に減少します。特にISOやANSIに従った規格対応ネジを正しく利用できると、チーム内での標準化も進みやすくなります。

InventorとFusion 360を比較すると、Inventorは大型アセンブリの管理や複雑なネジ形状の扱いに強みがあります。ネジのサイズや形式を、ライブラリから簡単に呼び出して挿入する仕組みが整っているため、設計者の負担が軽減されるのです。

1.2. このガイドで学べること

本ガイドでは、ネジの挿入やネジ山のモデリング方法、ネジ穴の設計手順などを具体的に解説します。さらに、手動操作だけでなく、コンテンツセンターを活用した自動適合機能の使い方も盛り込みます。

これらを学ぶと、機械設計の初心者でもスムーズに「ネジ挿入」「ネジ作成」ができるようになり、設計効率や製品精度が向上します。標準部品を活用するときのポイントや、特殊な形状のねじ山をモデリングするときの注意点も扱いますので、幅広い業務に役立つはずです。

さらに、BOM出力(部品表)時に気をつけるべき点や、干渉チェックを行うことでネジの取り付け不良によるミスを防ぐ方法も紹介します。最後には、自作ネジ部品のカスタム登録まで扱うので、一歩進んだ使いこなし方も身につけられるでしょう。

2. Inventorでのネジの種類と特徴

2.1. 標準部品ライブラリとネジの種類

Inventorには、コンテンツセンターという標準部品ライブラリが用意されています。ここには六角ボルト、皿ネジ、キャップスクリューなどの代表的なネジが含まれ、ISOやANSIといった国際規格にも対応しています。

このライブラリはファミリ単位で整理されていて、たとえば「ボルト」ファミリの中にさまざまなサイズや材質のネジが格納されています。部品を挿入する際には、必要に応じて呼び径や長さを選択でき、サイズ自動適合機能を使うとタップ穴や下穴と迅速に整合させることが可能です。

標準部品を積極的に活用するメリットは、設計作業が効率化されるだけでなく、ネジの規格対応が容易でミスが減らせることにあります。初心者のうちは、このような既存ライブラリを最大限に生かすのがおすすめです。

2.2. ネジの規格と材質

ネジを適切に選ぶには、ISOやANSIなどの規格を理解する必要があります。例えば、ISO規格のM6ネジなら、ピッチや有効径などのサイズ要素が明確に定義されているため、Inventor内の標準部品ライブラリで正確に呼び出せます。

材質情報としては、ステンレス、炭素鋼、真鍮などが一般的です。Inventorではパーツの材質も設定し、強度計算や重量評価に反映させることができます。機能的には十分な強度を確保したい一方で、重量が気になる装置ではアルミ合金や樹脂製の締結部品を選択することもあります。

状況に応じて材質や表面処理が異なるネジを選ぶことで、サビや腐食を防いだり、必要なトルクを確保したりといった対策が可能になります。これらの情報はカタログや工業規格に記載されていますが、Inventorのコンテンツセンターで多くを確認できるのも便利な点です。

3. ネジの挿入方法

3.1. コンテンツセンターからのネジ配置

実際にネジをアセンブリへ挿入するには、コンテンツセンターを呼び出し、該当のネジファミリを選択してサイズを指定します。ショートカットとして「I」キーを押すと、コンテンツセンターを素早く起動できるのがポイントです。

例えば、M6の六角ボルトを選びたい場合は、[ボルト]カテゴリを探して該当サイズを選択します。その後、各種オプションから長さや表面処理などを指定し、配置先の平面や穴に合わせて挿入します。

ここで、アセンブリに多数のネジを一括配置したいときには、パターン機能が便利です。1本挿入したネジを基準に、等ピッチを指定するだけで複数箇所に同じネジが並んだ状態を素早く作成できます。

3.2. ネジ穴との自動適用機能

Autodesk Inventorには、「AutoDrop」と呼ばれる自動適合機能があります。穴コマンドやタップ穴が設計されている部品上にネジを配置すると、ソフトウェアが直径や長さの候補を示してくれます。

例えば、M6のタップ穴を用意しておけば、M6ボルトを選択した段階で長さなどの適合候補が一覧表示されるので、試行錯誤が不要です。この機能を使うと、記入ミスやサイズ不一致によるトラブルを減らせます。

また、ネジの頭部部分が組みつけ先のサーフェスに干渉しないかどうかも簡単にプレビューできるため、設計段階で問題があればすぐに判断できます。

3.3. 配置のポイントとショートカット操作

ネジの頭方向や挿入方向を見誤ると、組み付けが逆になったり、想定と異なる面から飛び出したりする場合があります。これを回避するには、挿入時のビューを適切に切り替え、親部品との整合を常にチェックすることが大切です。

操作をスムーズに行うために、ショートカットキーを知っておくと便利です。前述した「I」キー以外にも、[F4]でビュー回転、[F3]でズームなどを使いこなすと、作業が効率化できます。

複数のネジを配置するときは、最初の1本を確実に向き合わせておき、パターン機能で一括複製すると安定したレイアウトが得られます。回転や移動の誤差が蓄積されないように注意しましょう。

4. ネジ山のモデリング方法

4.1. 実形状と簡略表示の選択

Inventorでねじ山を表現する際は、実際のねじ山をコイル形状で作成する方法と、テクスチャや溝の簡略表示で済ませる方法があります。余計なファイル容量を避け、パフォーマンス低下を防ぐために、基本的には簡略表示をお勧めします。

ただし、ねじ山同士の干渉チェックや、レンダリングによるリアルな外観が必要な場合は、実形状を作成せざるを得ません。用途や設計意図に合わせて、どちらを選ぶか判断しましょう。

実形状にこだわりすぎると、アセンブリ全体が重くなり、開閉時にも時間がかかります。試作段階や見積もり段階では簡略表示にしておき、最終段階だけ実形状を使う方法も有効です。

4.2. コイルコマンドによるねじ山作成

コイルコマンドを利用してねじ山のモデリングを行うには、まずベースとなる円のスケッチを作成し、その円を軸としてコイルを生成します。ピッチ(山と山の間隔)や回転数、切削の方向を設定すると、単純な外形からねじ形状が作成できます。

実形状を用いる場合には、ピッチやねじ角度など正しい数値を設定しなければなりません。ISOやANSIの定義に合わせた数値を参照し、ミスがないように確認しましょう。特に、細いピッチネジや特殊ネジでは誤差が生じると締結不良につながることがあります。

完成したねじ山は視覚的にリアルで、干渉チェックを厳密に行えるメリットがありますが、その一方で大規模アセンブリに多数のコイルを作成するとモデルが重くなるため、状況に応じて使い分けることが重要です。

5. ネジ穴の設計

5.1. 穴コマンドの使用方法

ネジ穴の設計には「穴コマンド」を利用します。まず、板やブロック状のパーツに対して穴を開けたい位置をスケッチで指定し、穴の種類(通常穴、座ぐり穴、皿穴など)を選択します。

たとえば、キャップスクリューを嵌め込みたい場合には、座ぐり穴を選び、ネジ頭がきちんと収まる深さを設定します。このとき、深さや径の値を正確に入力しないと、後でネジがはみ出してしまうなどの問題に直面します。

穴コマンドでは、複数の穴を同時に適用することも可能です。同じ深さ・径の穴を並行して用意したいときは、一度の操作でまとめて処理できるので効率的です。

5.2. 下穴とタップ穴の選択

一般に、雄ネジを通す側は下穴を開け、雌ネジ側にはタップ穴を設けます。Inventorの穴コマンドでタップ穴を選択すると、ISOまたはANSI規格に基づいた推奨下穴径が自動で設定され、サイズ自動適合もしやすくなります。

例えば、M6のタップ穴を設計するときは、下穴径を5.0mm程度にするのが標準です。ソフトウェアが参照できるデータベースを活用すると、条件を手入力する手間がなくなり、間違いも減らせます。

組付け後にも十分な強度を確保するために、タップ穴の深さには余裕を持たせる必要があります。また、使用するネジ素材や熱処理の有無によって、実際の下穴寸法に微調整が必要になる場合もあるので注意しましょう。

6. 設計上の注意点

6.1. モデルの軽量化とパフォーマンス

大規模なアセンブリで実形状のねじ山を多数展開すると、大量のコイル形状が生成され、ファイルのサイズが急激に増えてしまいます。そのため、ねじ山は基本的に簡略表示とし、最終段階の確認用にだけ実形状を表示する設計手法が一般的です。

Inventorでは、必要以上に細かいディテールをモデリングしなくても、パフォーマンスを維持しながら干渉チェックやBOM出力ができます。バージョン管理やチームでの共同作業を円滑にするためにも、できるだけ軽量化して運用することが重要です。

ファイル容量が大きくなってしまうと、クラウドストレージへのアップロードや、他ソフトとの連携が遅くなるなどのリスクもあります。普段から管理設定を見直し、不要な形状を増やさないように意識しましょう。

6.2. 干渉チェックとBOMの管理

ネジとネジ穴、あるいはネジ頭と周辺部品の当たり判定は、Inventorの干渉チェック機能によって簡単に調べられます。おかしい箇所があれば警告が出るため、すぐに修正が可能です。

BOM(部品表)出力をする際には、使用しているすべての標準部品や自作ネジ部品が正しい品名や数量になっているかを確認しましょう。設計段階では簡略化していたネジも、製造段階では正しい規格と材質、表面処理が必要です。

また、プロジェクトの初期段階でネジを省略しすぎると、後で数量を把握しにくくなります。InventorではBOMの設定で「表示しない部品」を指定できますが、検討用に作成した冶具や仮想部品まで混在する可能性があるので、明確なルールづけが欠かせません。

7. 応用:自作ネジ部品の登録

7.1. 特殊ネジのモデリングと登録

特殊な用途やピッチが一般と違うネジが必要なときは、コイルコマンドで新たにねじ山をモデリングし、自作ネジ部品として保存します。開発したカスタムネジが頻繁に利用されるなら、コンテンツセンターに登録しておくと便利です。

たとえば、工具が入らない場所用の独自形状のボルトを作りたい場合、既存の標準ネジでは対応しきれません。カスタム登録を行えば、次回から同じネジを呼び出して使えるので、再利用性が高まります。

自作ネジを登録する際には、探しやすい名前付けや、材質情報、呼びサイズなどをしっかり入力しておくと、チーム内での部品検索やBOM管理がスムーズに進みます。

7.2. 部品管理と再利用性の向上

コンテンツセンターへのネジ部品パラメータ登録は、設計の標準化に大きく貢献します。複数のプロジェクトやチームメンバーが同じ部品ライブラリを使うことで、設計時の選択ミスを防ぎ、一貫した品質を保てます。

Inventorでは、カスタムパーツにも規格対応のパラメータ範囲を設定できます。たとえば、特殊なボルトもある程度ピッチやサイズを変更可能にしておけば、一つのファミリから複数バリエーションを作れます。

また、こうした部品管理のノウハウは、チームで共有するとより効果的です。ネジ関連のモデルを一元化することで、ネジ挿入にかかる時間を削減し、設計効率や製品の完成度が高まりやすくなります。

8. まとめ

Inventorでネジを扱う際に、標準部品やコンテンツセンター、ねじ山モデリング、穴コマンドなどを正しく運用すると、設計時間が短縮され、エラーや干渉のリスクも減ります。ネジは単純に見えますが、設計全体の品質を左右する重要な要素です。

彩度の高い3Dモデルを作りすぎるとパフォーマンス低下につながりますが、簡略表示や部品管理の工夫により、スムーズに大規模アセンブリを扱うことが可能です。結果的に干渉チェックやBOM出力の段階でも効率化が進みます。

また、バランスの取れた設計を行うことで、製品の不具合が製造段階で発覚するリスクを抑えられ、コスト削減にも寄与します。

基本的には、ISOやANSIの規格に則った標準ネジを使うのがベストです。想定外のネジを導入すると、他の部品との整合性や交換性が損なわれがちだからです。

特殊な形状やピッチが必要な場合のみ、コイルコマンドでねじ山をモデリングしてカスタム登録し、再利用性を高めましょう。こうした使い分けができれば、設計効率の向上や部品の標準化、トラブルシューティングの容易化を同時に実現できます。

ネジ設計は、機械設計初心者にとっても分かりやすい成長ポイントです。確実な締結や組付けを行い、なおかつファイル容量への配慮もできるようになると、業務全般の生産性が一段とアップしていくでしょう。

大手ゼネコンBIM活用事例と 建設業界のDXについてまとめた ホワイトペーパー配布中!

❶大手ゼネコンのBIM活用事例

❷BIMを活かすためのツール紹介

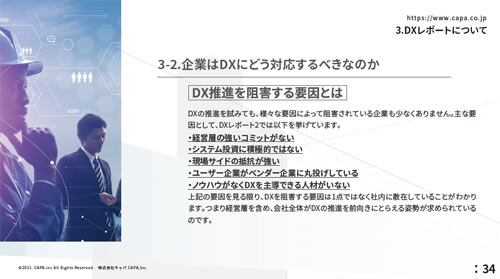

❸DXレポートについて

❹建設業界におけるDX

<参考文献>

・Inventor 2024 help

https://help.autodesk.com/view/INVNTOR/2024/JPN/?guid=GUID-EE2F4A1B-9581-41E0-A628-593F32D04383

・Inventor 2022 help

https://help.autodesk.com/view/INVNTOR/2022/JPN/?guid=GUID-C0848D58-12CB-4605-8165-0836232927F0