AutoCAD Inventorでできる熱解析とは?設計ミスを防ぐ温度シミュレーション入門

1. はじめに

製品の設計では、見落とされがちな「熱の問題」が、思わぬ不具合や故障の原因になることがあります。電子機器の発熱や機械部品の加熱により、部品の破損、性能の低下、さらには安全性の低下につながるケースも少なくありません。生産現場では、こうした問題への対応に多くの時間やコストがかかることもあります。

そこで注目されているのが、設計の初期段階で熱の影響を予測できる温度シミュレーションです。中でも「AutoCAD Inventor」は、3Dモデリングに加えて、熱解析を行えるCAEツール(※Inventor Nastranを利用)としても活用でき、設計段階から熱のリスクを見える化し、ミスを未然に防ぐことが可能です。

熱の伝わり方には、「伝導」「対流」「放射」という3つのパターンがあります。これらを正しく理解しないまま設計を進めると、想定外の箇所に熱が集中し、製品の信頼性を損ねるおそれもあります。

温度シミュレーションでは、材料の特性や使用環境に応じた条件を設定することで、実際に近い形で温度の変化を予測することができます。

本記事では、初心者にもわかりやすい言葉で、AutoCAD Inventorを使った熱解析の基本と手順を解説します。設計ミスを減らし、製品の安全性や品質を高めるために、熱解析をどのように活用できるのか、そのポイントを一緒に学んでいきましょう。

2. AutoCAD Inventorでの熱解析の基礎

引用:https://www.autodesk.com/jp/products/inventor-nastran/overview

AutoCAD Inventorは、3DモデリングができるCADソフトとして広く知られていますが、実は「Inventor Nastran」という解析モジュールを追加することで、熱解析も行える強力なCAE(Computer Aided Engineering)ツールになります。熱解析には、大きく分けて「定常熱解析」と「非定常熱解析」の2つの種類があります。前者は時間によって変化しない温度分布を調べるもので、後者は時間経過とともに温度がどう変化していくかをシミュレーションするものです。

熱解析の目的は、設計段階で温度分布や熱による変形・応力をあらかじめ予測し、過度な発熱を防ぎ、安全性や信頼性を高めることにあります。製品の寿命や品質に深く関わる要素であり、早期に熱問題を見つけることで、試作回数の削減や設計変更による手戻りも防ぐことができます。

Inventor上で熱解析を行う際は、まず3Dモデルを用意し、使用する材料の物性値(熱伝導率、比熱容量など)を正確に設定します。次に、モデルに対して温度や熱流束、外気との熱交換を表す対流条件、さらには赤外線による熱移動である放射条件などの「境界条件」を設定します。その後、モデルを小さな要素に分割する「メッシュ生成」を行い、解析を実行します。

こうした基本的なステップを理解することで、なぜその工程が必要なのかが明確になり、より現実に近い温度シミュレーションを効率よく進められるようになります。次の章では、これらの考え方や手順を、より詳しく解説していきます。

2.1. 熱解析の必要性と基本概念

熱解析で最も重要なのは、「熱が製品のどこからどこへ、どのように移動するのか」を正しく理解することです。熱の移動は一つの現象ではなく、複数のプロセスが同時に作用することが一般的です。たとえば、部品内部を伝導によって熱が移動し、周囲の空気に対して対流によって熱が逃げ、さらに放射によって周囲に赤外線で熱が放出されるという具合です。これらを正確に捉えないと、誤った温度分布の予測につながるおそれがあります。

「定常熱解析(Steady State)」は、製品がある一定の温度状態に落ち着いたときの解析で、時間によって温度が変わらない条件を想定しています。一方で「非定常熱解析(Transient)」は、時間の経過によって温度がどう変化していくかを調べる手法です。たとえば製品の起動直後から数分間の温度変化や、急激な加熱による部品への影響を可視化するのに適しています。

こうした熱の挙動を解析するには、接触する部品の間の熱抵抗や、製品が置かれる周囲の温度など、細かい条件を設定する必要があります。たとえば電子基板の設計では、どの部品がどの程度の熱を発生するかを設定し、それを元にヒートシンクやファンの配置を検討することで、効果的な冷却構造をシミュレーションすることができます。

また、モデルをどこまで詳細に作り込むかも重要な判断ポイントです。あまりに細かく作り込みすぎると計算量が膨大になり、処理時間が大幅に延びてしまいます。逆に単純化しすぎると、現実の温度分布とのズレが大きくなってしまいます。「精度」と「計算効率」のバランスを取る」ことが、実践的な熱解析では非常に重要です。

2.2. AutoCAD Inventorの特徴と熱解析機能

AutoCAD Inventorの大きな強みは、3D設計と解析を同じ操作環境で一貫して進められることです。設計したモデルをそのまま解析に使えるため、設計変更があった場合もすぐに修正を反映し、再度解析を行うことができます。この「設計と解析のスムーズな連携」は、開発現場で非常に重宝されるポイントです。

Inventor Nastranを導入すれば、さまざまな熱に関する境界条件を自由に設定できるようになります。たとえば、部品の接触面での熱抵抗を細かく調整したり、対流の条件を設定して空気との熱交換を評価したりすることで、より現実に近い放熱設計を行うことができます。加えて、赤外線による熱の移動=「放射」も解析対象とできるため、高温環境での製品設計にも対応可能です。

さらに、解析結果の「見える化」も特長のひとつです。温度分布や熱応力の結果は、色のグラデーション(カラーマップ)や数値表示で直感的に把握できるため、「どこに熱が集中しているのか」「どの部位が危険なのか」といった情報をすぐに読み取ることができます。これにより、改善すべきポイントを効率よく見つけられます。

Inventorの操作画面は比較的わかりやすく、CAE初心者でも扱いやすい設計になっているのも魅力です。もちろん、熱解析には一定の理論知識が必要ですが、基本を押さえて実践を重ねることで、着実にスキルアップが図れます。Inventorとその解析機能をうまく活用すれば、製品の安全性や信頼性を高める設計が可能になるのです。

3. 熱解析の実施手順

引用:https://help.autodesk.com/view/NINCAD/2026/JPN/?guid=GUID-1FBAB665-C7E7-4A3F-B4B5-7629F59E65C1

ここからは、AutoCAD Inventorを使って実際に熱解析を行う際の具体的な手順を説明していきます。流れとしては、①3Dモデルの作成、②解析の準備、③解析の実行、④結果の評価という段階に分かれており、どれも大切なステップです。初心者のエンジニアでも取り組みやすいように、それぞれの工程で注意すべきポイントを押さえて進めていきます。

熱解析の精度を左右する最も重要な要素は、「モデルの準備」と「境界条件の設定」です。たとえ解析の操作がスムーズでも、これらの初期設定が正確でなければ、得られる結果は現実から大きくずれてしまいます。たとえば、材料データが不正確だったり、温度や熱流束などの条件を適当に設定した場合、解析結果は意味をなさないものとなってしまいます。

また、解析ソフトがどのように計算しているのかを、ある程度理解しておくことも大切です。Inventor Nastranでは「有限要素法(FEM)」という解析手法が使われており、これはモデルを細かい要素(メッシュ)に分割して、それぞれに対して温度の計算を行う方法です。メッシュが粗すぎたり不均一だったりすると、計算結果に誤差が生じやすくなります。

このような点を意識しながら、次の3つの節で、解析の準備から実行までを順を追って解説していきます。

3.1. モデルの準備と設定

まず最初に取り組むべきなのが、3Dモデルの準備です。ここでは、解析の目的に応じて「どこまでの精度でモデル化するか」を検討することが重要です。すべての形状を詳細に再現する必要はなく、解析に直接関係のない要素(装飾的な部品や固定具など)は、あえて省略することで、計算負荷を軽減できます。これは「モデルの簡略化」と呼ばれ、解析作業を効率よく進めるための基本的なテクニックです。

次に行うのは、材料の設定です。ここでは、部品ごとに正確な材料データを割り当てる必要があります。具体的には、熱伝導率、比熱容量、密度などの「熱物性値」を入力します。これらの値は、製品仕様書やメーカー提供のデータシート、または社内の過去データを参考にして、できるだけ現実に近い数値を使用しましょう。たとえば金属と樹脂では、熱の伝わり方に大きな差があるため、材料の設定が間違っていると温度分布に大きな誤差が生じてしまいます。

モデルの準備が整ったら、次に解析タイプを選択します。Inventor Nastranでは「定常熱解析」と「非定常熱解析」のいずれかを選びますが、製品の使われ方に応じて適切な方を選ぶことが大切です。例えば、長時間同じ条件で動作する機械であれば定常解析が適していますし、短時間の動作や過渡的な温度変化を確認したい場合は非定常解析を選びます。

解析を正確に行うためには、モデル作成や各種設定の段階でしっかりと目的を定め、不要な作業を減らしつつ、必要な要素を確実に取り込むことが鍵となります。最初の準備が適切であれば、その後の解析工程もスムーズに進められるでしょう。

3.2. 材料プロパティと境界条件の設定

解析の精度を高めるためには、材料のプロパティと境界条件の設定が非常に重要です。まず材料プロパティについては、使用する素材の特性を正確に定義する必要があります。金属とプラスチックでは熱の伝わり方が大きく異なるため、誤った材料設定は解析結果の信頼性を大きく損なうことになります。特に注意したいのが、熱膨張係数(CTE)の設定です。これは、温度による寸法変化を表す数値で、熱応力やひずみの予測に不可欠なデータとなります。

次に、境界条件の設定です。ここでは、「部品がどのような熱環境に置かれているか」を正確に反映することが求められます。たとえば、電子機器の場合、発熱する部品の位置や発熱量を指定するほか、ファンによる冷却がある場合には、風速や対流係数などの情報を入力します。また、周囲温度をどのように設定するかも重要なポイントです。実際の使用環境よりも甘めの条件で設定してしまうと、解析結果が過度に楽観的になり、設計ミスの原因となる可能性があります。

さらに、放射熱伝達の条件設定も忘れてはなりません。高温になる環境では、放射による熱移動の影響が大きいため、この設定が解析精度に直結します。Inventor Nastranでは、放射率や背景温度を指定することで、赤外線による熱の放出をシミュレーションすることができます。

このように、境界条件の設定は一見地味な作業ですが、解析の成否を分ける非常に重要な工程です。見落としや思い込みで入力してしまうと、誤った設計判断につながることがあるため、十分に注意して取り組む必要があります。

3.3. 解析の実行と結果の評価

ここまでの準備が整ったら、いよいよ解析の実行に進みます。まずはメッシュの生成を行いますが、これは解析の精度と計算時間のバランスを左右する工程です。メッシュとは、モデル全体を細かな要素に分割することで、温度分布を計算可能な形にする処理のことです。熱が集中しやすい細部や接触部分などは、より細かいメッシュを割り当てることで解析精度を高めることができます。一方で、解析に影響の少ない部分では粗いメッシュでも問題ないため、全体のバランスを見ながら効率的なメッシュ設計を行いましょう。

解析を実行すると、Inventor Nastranが指定された条件にもとづいて数値計算を行い、温度分布や熱応力といった結果を出力します。計算時間はモデルの複雑さやメッシュの量によって大きく変わりますので、最初はシンプルなモデルから試すのがよいでしょう。必要に応じてPCのスペックや設定内容を調整することで、よりスムーズに解析を進められます。

解析結果は、ポストプロセス画面で視覚的に確認することができます。温度分布はカラーマップとして表示され、どの部分が高温になっているかが一目でわかるようになっています。また、数値として最大温度や熱流量を確認できるほか、熱応力の可視化も可能です。これにより、設計のどこに問題が潜んでいるかを明確に把握することができます。

最後に、得られた結果をもとに設計を見直し、必要であれば再度解析を行います。この「評価 → 修正 → 再解析」のプロセスを繰り返すことで、設計の完成度を高めていきます。製品開発の初期段階でこのサイクルを回すことで、コスト削減や不具合の予防、品質の向上につながるのです。

4. 設計ミスを防ぐための温度シミュレーション

温度シミュレーションを活用することで、設計段階から熱に関する課題を予測・評価し、必要な対策をあらかじめ検討できます。その結果、設計ミスや製品不良を未然に防ぎ、安全性と品質を確保しながら、より効率的な製品開発を実現することが可能になります。

たとえば、機械部品が高温環境にさらされることで発生する微細な変形や、急激な温度変化によるヒートクラック(熱割れ)といった現象は、見落とされやすい問題です。しかし、温度分布を正確にシミュレーションすれば、こうした熱起因の不具合を設計初期の段階で把握でき、対策を講じることができます。

特に、電子機器などの部品密度が高い製品では、各部品の発熱を考慮した冷却構造の設計が重要です。シミュレーションを使えば、ヒートシンクの形状や配置、冷却ファンの設置位置、放熱経路の設計を視覚的に検証し、発熱の集中や熱だまりの回避を図ることができます。その結果として、動作の安定性向上や部品の長寿命化が期待できるのです。

また、温度シミュレーションは、製品が量産に入る前の段階で潜在的な不具合を洗い出すための有効な手段でもあります。設計の後期や製造段階になってから発見される不具合は、修正にかかる手間やコストが大きくなりがちです。そのため、初期の段階で熱的な課題を把握しておくことは、プロジェクト全体のリスク管理という観点でも大きな意味を持ちます。

この章では、温度シミュレーションを活用することで得られる具体的な利点と、設計改善につながる代表的な活用例について紹介していきます。

4.1. シミュレーションの利点と代表的な活用例

温度シミュレーションの最大の利点は、試作品を作る前の段階で、熱に関するリスクを把握・評価できる点にあります。従来は高温試験室や温度センサーを使って、製品の熱的な特性を実測する必要がありました。しかし、シミュレーションを活用すれば、仮想空間で複数の温度条件を自由に設定・変更し、短時間で繰り返し検証することが可能になります。そのため、時間とコストを大幅に削減しながら、より幅広い設計検討が行えます。

また、解析条件を変えながら何度でもシミュレーションを繰り返せるという柔軟性により、冷却機構や部品配置の最適化も容易になります。たとえば、ヒートシンクの設計では、材質やフィンの形状を変更して放熱性能を比較検討したり、ファンの風量や取り付け位置を変えて温度分布の変化を評価したりといったアプローチが可能です。

電子機器であれば、ICや電源部品などの高発熱部のまわりにどのような放熱構造を配置すべきかを可視化し、効率よく熱を逃がすための設計変更をサポートします。機械部品であれば、高温環境下で部品にかかる熱応力を確認し、材料の選定や補強設計に活かすことができます。

このように、さまざまな製品設計の現場において、温度シミュレーションは設計の質を高めると同時に、開発スピードの向上とコスト削減にも貢献する、非常に価値の高い手法となっています。

4.2. 設計の信頼性向上と具体的な改善例

温度シミュレーションを取り入れることで、設計者は勘や経験に頼らず、客観的なデータに基づいた設計判断が可能になります。たとえば、部品の表面温度や内部温度の分布を視覚化し、それに基づいて冷却ファンの配置を見直したり、風量や風向きを調整することで、温度の集中を抑える工夫ができます。

ヒートシンクについても、フィンの厚みや間隔、材質の違いによって放熱性能がどう変化するかをシミュレーションで比較できるため、最適な仕様を短期間で選定できます。これにより、設計全体の信頼性を高めるとともに、無駄なオーバースペックを避けた合理的な設計が可能になります。

材料選定の観点でも、熱解析は有効な判断材料となります。金属部品であれば、より熱伝導率の高い素材への置き換えを検討したり、樹脂部品であれば充填材の配合を変えて放熱性を高めるといった、シミュレーションに基づいた具体的な改善提案が行えます。これは、従来の経験則だけに頼った設計から、より再現性と裏付けのある設計手法へと進化させる大きな一歩となります。

さらに、シミュレーション結果は、設計部門内だけでなく、製造部門や品質管理部門との連携にも大いに役立ちます。温度分布のカラーマップや、具体的な数値に基づく評価結果を提示すれば、「なぜこの部品が必要なのか」「なぜこの寸法に変更したのか」といった設計意図を明確に伝えることができ、部署間の合意形成もスムーズに進みます。

このように、温度シミュレーションの導入と活用を継続していくことで、設計の信頼性は確実に向上し、安全性の強化・製品価値の向上・トータルコストの削減といった多面的な成果が期待できます。

5. 代表的な活用例

ここでは、AutoCAD Inventorによる熱解析が、製品開発や設計の現場でどのように活用されているのかを、具体的な応用シーンごとに紹介していきます。理論的な知識だけではなく、代表的な実務の活用例を通じて、読者が「自分の業務でどのように使えるか」を明確にイメージできるようになることを目指しています。

熱解析は単に温度分布を把握するためのツールではなく、製品の性能向上、トラブルの予防、品質の安定といった設計全体の改善に直結する重要な技術です。導入当初は一部の工程に限定して使用されることが多いかもしれませんが、応用範囲は設計から製造、さらに品質管理まで広がっています。

この章では、特に活用頻度の高い「電子機器」「機械部品」「製造プロセス」の3分野に分け、それぞれの代表的な活用場面についてご紹介します。実際の設計現場でどのように熱解析が使われているのか、その可能性と意義を感じていただければ幸いです。

5.1. 電子機器の放熱設計における活用例

電子機器の分野では、発熱部品の熱処理設計が非常に重要です。たとえば、基板上に配置されたCPUやパワーICなどは、使用中に高温になりやすく、近接する他の部品の動作や寿命に影響を与える可能性があります。こうした課題に対応するため、Inventorの熱解析機能を使って温度分布や熱の流れをシミュレーションすることで、放熱に関する設計最適化を図ることが可能です。

冷却ファンの風量や位置、ヒートシンクの形状、通気経路の設計などを解析によって検討すれば、部品ごとの発熱状況を正確に把握したうえで、最適な放熱設計ができます。特に量産を前提とした製品では、初期段階で熱的リスクを評価し対策を取ることが、製品の信頼性確保と寿命延長に直結します。

Inventorでは、発熱源に定常温度や熱流束を設定し、自然対流や強制対流、放射の影響を反映させた複数の冷却案を比較することができます。これにより、実機での検証回数を抑えつつ、より効果的な冷却構造を設計に反映させることが可能です。

このような解析結果は、ノートPCやスマート機器、電源ユニットなどの設計において、全体の温度分布を均一化し、製品性能の安定化を図るための設計判断材料として活用されています。

5.2. 機械部品の熱変形評価への応用

高温環境下で使用される機械部品では、温度上昇によって生じる膨張や熱応力が、精密性や安全性に影響することがあります。こうしたケースでは、Inventor Nastranの熱応力解析機能を使い、温度変化にともなう構造変形や応力集中を設計段階で評価することが重要です。

たとえば、プレス金型やタービンブレードなど、わずかな変形が製品の仕上がりに影響する部品では、冷却水路の設計や材料の選定をシミュレーションによって最適化することで、熱変形を抑える設計が可能になります。Inventorなら、CADデータをそのまま解析モデルとして利用できるため、設計変更から解析の再実行までを一連の流れで行うことができ、開発スピードを落とすことなく高品質な設計を実現できます。

また、こうした解析結果は、設計者だけでなく、製造担当者や品質管理部門と共有することで、部品精度の安定や、試作時の手戻り防止にもつながります。開発全体での合意形成や品質保証の基盤としても有効に機能するため、設計の信頼性を高めるうえで欠かせないアプローチのひとつです。

5.3. 製造プロセスにおける温度管理の支援

熱解析は製品設計だけでなく、製造プロセス全体の最適化にも大きな役割を果たします。たとえば、溶接や焼入れといった加熱を伴う工程では、加熱・冷却のスピードや順序によって、部品に歪みや応力が残ることがあります。Inventorの熱解析機能を使えば、こうした局所的な加熱の影響を事前に予測し、適切な冷却設計や加工順の改善を図ることができます。

また、金型の加熱冷却工程においては、温度分布が製品の反りや寸法精度に直接影響を及ぼします。冷却水の流量や流路設計をシミュレーションで検討することで、製品ごとのばらつきを減らし、生産の安定化と品質向上の両立が期待できます。

さらに、射出成形のような工程では、金型内部の温度勾配が製品の形状精度や表面仕上げに関わるため、Inventorを活用して冷却効率の高い設計へと改善を進めることが可能です。

このように、製造現場における熱解析の活用は、不良品の発生防止、手戻りの削減、品質の安定化、そしてトータルコストの削減へとつながる重要な施策となります。設計から製造まで、製品開発の全体を支える基盤技術として、今後ますます注目される分野と言えるでしょう。

6. 熱解析を成功させるポイントと注意点

熱解析をうまく活用するためには、ソフトウェアの操作に慣れるだけでは不十分です。設計者自身が、熱の振る舞いや物理現象を正しく理解し、現実に即した設定ができるかどうかが、解析の成功を大きく左右します。さらに、よくある失敗パターンを事前に知っておくことで、無駄な作業やミスを防ぎ、効率的に精度の高い解析を行うことができます。

特に初心者の場合、操作そのものに意識が集中しすぎてしまい、「材料の物性値を適当に選んでしまう」「境界条件を簡略化しすぎる」などの問題が発生しがちです。こうしたミスは一見些細なように見えても、解析結果に大きな誤差を生じさせ、誤った設計判断につながる可能性があります。

本章では、熱解析を成功させるために気をつけるべきポイントを、以下の3つの観点から紹介します。設計ミスを防ぎ、より信頼性の高いシミュレーションを行うための実践的な知識として、ぜひ押さえておきましょう。

6.1. よくある設計ミスとその回避策

熱解析でよく見られる設計ミスの一つが、「境界条件の設定ミス」です。たとえば、対流熱伝達係数を実際よりも大きく設定してしまうと、冷却効果が過大に評価されてしまい、実際の使用環境では部品温度が想定よりも高くなるといった危険があります。逆に、放射による熱移動をまったく考慮していない場合、高温環境下での熱挙動が大きくずれてしまう恐れがあります。

また、「材料データの不備」もよくある問題です。設計時に使用する材料の熱伝導率や比熱容量が古いデータに基づいていたり、十分に確認されていなかったりすることがあります。こうした情報の曖昧さは、解析精度の大幅な低下を招くため、信頼できるデータベースや社内試験結果に基づいた正確な値の入力が不可欠です。

さらに、解析結果を過信してしまうのも大きな落とし穴です。シミュレーションはあくまで理論モデルによる予測であり、現場の実環境とは多少の差異があることを前提にすべきです。実際の設置環境や運用条件を十分に反映できていないと、運用中に予期せぬ熱トラブルが発生するリスクが残ります。

これらのリスクを最小限に抑えるには、解析結果を一度で正解とせず、実測値や他の条件との比較を行いながら検証と修正を繰り返すことが大切です。こうしたPDCAサイクルを日常的に組み込むことで、設計の信頼性と解析の精度が確実に向上します。

6.2. 解析結果の活用方法

熱解析は、結果を出すことがゴールではありません。その結果をどう解釈し、設計にどのように反映させるかが本当の意味での“活用”です。たとえば、温度分布を見て最大温度が安全基準を超えていないかを確認したり、熱が一部の部品に集中していないかをチェックすることで、冷却対策の見直しや配置変更の検討が可能になります。

また、熱応力解析の結果を活用すれば、温度差による変形が発生しやすい部位を事前に把握できます。応力が集中する箇所には、肉厚を増やしたり、耐熱性の高い材料に変更したりするなどの設計改善につなげる判断材料として使うことができます。

解析結果は設計者だけでなく、他部署と連携して共有することでその効果がさらに高まります。たとえば、生産技術部門と共有することで、冷却装置の設置位置や風量の調整が現実的に可能かどうかを協議できますし、品質保証部門との連携により、温度が原因となる製品不良の予防策をデータに基づいて打つことができます。

こうした社内連携の中で解析結果を活用することで、企業全体の製品品質や設計力が強化されるだけでなく、コストや時間の無駄を減らす大きな効果も得られます。単なる計算結果ではなく、設計の意思決定を裏付ける信頼性の高いエビデンスとして扱うことが、解析を最大限に活かすポイントです。

6.3. 解析精度の向上

解析の信頼性をさらに高めるには、シミュレーション結果を実測データと照らし合わせて検証するプロセスが不可欠です。たとえば、簡易的な試作品に温度センサーを取り付け、実際の温度変化を測定しておくことで、シミュレーションとの誤差を把握できます。差異が大きければ、材料データや境界条件、メッシュ設定などを見直す必要があります。

Inventor Nastranをはじめとする解析ツールは年々進化しており、新しいバージョンではアルゴリズムの改良や解析速度の向上などが行われています。ソフトウェアを定期的にアップデートし、最新の機能を活用することも、精度向上の一助になります。

さらに、高度なシナリオに対応するためには、熱解析と他の解析手法を組み合わせる「連成解析(マルチフィジックス)」も有効です。たとえば、熱による変形が構造的な応力に影響を与える場合、熱と構造の連携解析によってより現実に即した予測が可能になります。Inventor Nastranでは、これらの連成解析機能も備えており、複雑な設計課題にも対応できる柔軟性があります。

最後に大切なのは、解析を行う人やチームが、一つひとつのモデルに責任を持ち、丁寧に設定・検証を繰り返す姿勢を持つことです。社内で知見を共有し、過去の成功・失敗例をノウハウとして蓄積していけば、設計の信頼性は着実に高まっていきます。これこそが、製品競争力を維持・向上させるための確かな基盤になるのです。

7. 実務での運用のコツ

熱解析や他のCAEツールを導入しても、現場で思うように活用されずに終わってしまうケースは少なくありません。その背景には、「解析に時間がかかりすぎる」「結果の使い方がわからない」「現場の設計フローに組み込めていない」といった理由があります。しかし、いくつかのポイントを押さえておくことで、AutoCAD Inventorを使った熱解析は業務効率の向上に大きく貢献するツールになります。

実務で熱解析を有効活用するには、あらかじめワークフローを明確にし、「誰がいつ、どのタイミングで解析を行い、その結果をどのように活かすのか」といったルールを整理しておく必要があります。これが曖昧なままだと、解析が単なる「おまけ業務」となってしまい、設計判断に反映されず、結果として設計ミスが温存されてしまうことになります。

また、解析結果やそのプロセスをしっかりと記録し、社内で共有できるようにしておくことも大切です。蓄積されたナレッジは再利用がしやすくなり、同じミスの繰り返しを防ぎ、設計品質を継続的に高める土台となります。加えて、解析手法自体も時代や技術の進歩に合わせて見直していくことが、長期的な競争力の確保につながります。

この章では、解析業務を実務の中で継続的に活用していくためのヒントとして、効率的なワークフローの作り方、文書化・共有のポイント、そして改善を続ける姿勢について解説します。

7.1. 効率的な解析のワークフロー

実務において熱解析を効率よく進めるには、まず設計初期の段階から解析担当者との連携を密に取っておくことが重要です。たとえば、仕様検討の時点で「この部品は発熱する」「この領域は放熱が必要」など、熱的な観点から重要になる部分を早めに共有しておくことで、無駄な手戻りを減らすことができます。

また、モデル作成の段階で、どこまでをCADで正確に作り込むか、どこは簡略化してもよいかをあらかじめ合意しておくと、後の解析作業がスムーズになります。「あとでこの部品も解析に入れるべきだった」といったトラブルを防ぐためには、設計と解析の範囲を事前にすり合わせておくことがポイントです。

解析を行うタイミングについても、製品設計の初期段階から温度シミュレーションを実施しておくことが推奨されます。初期の検証によって致命的な熱問題がないことを確認しておけば、その後の詳細設計を安心して進められます。詳細設計に進んだ段階で再度解析を行い、より現実に即した条件を設定して精度を高めていく、という流れが理想的です。

加えて、可能であれば試作段階で小規模な温度測定も実施しておくと、解析結果の妥当性を評価する手がかりになります。解析だけですべてを完結させるのではなく、現実との整合性を常に意識することが、実務での熱解析運用の質を高めるカギとなります。

そして、作業をスムーズにするためには、メッシュの生成や条件設定、結果評価の手順をマニュアルやチェックリストとして整理しておくと便利です。誰が作業しても一定の品質で解析が行えるように、ルールを明文化しておくことで、属人化を防ぎ、チーム全体の解析スキルの底上げにもつながります。

7.2. 結果の文書化と共有

解析結果を業務に活かすためには、結果をただ確認するだけでは不十分です。どのような前提で、どのような条件で、どんな結果が得られたのかを、明確に文書化しておくことが非常に重要です。たとえば、温度分布のカラーマップに加えて、使用した材料の物性値、境界条件、メッシュの詳細、解析の種類(定常・非定常)などを記録しておくと、後から同じ解析を再現したり、別のプロジェクトで応用したりする際に役立ちます。

こうした記録は単なる報告書ではなく、「設計の根拠」として非常に大きな意味を持ちます。たとえば、なぜこのヒートシンクを選んだのか、なぜこの部品を耐熱性の高い材料に変更したのか――その判断に裏付けがあるかどうかで、チーム内の合意形成や、他部署との調整がスムーズに進むかどうかが決まってくるのです。

また、これらの情報を社内ネットワークやクラウドに保管し、検索可能な形式で蓄積しておけば、後から似たような設計や課題に直面した際にすぐに参照できます。積み上げられた事例は貴重なナレッジとなり、チームの成長を加速させる大きな武器になります。

さらに、解析結果の報告を単なる技術者間のやり取りにとどめず、レビュー会や設計評価会などで組織全体に共有することで、解析の価値がより広く認識されます。こうした文化が社内に根づくことで、解析の活用が自然なものとなり、開発の質とスピードの両面で効果を発揮します。

7.3. 継続的な改善

熱解析の運用は、一度やり方を確立したら終わりというものではありません。製品や技術が進化するにつれ、解析に求められる内容も変化していきます。新しい解析手法や、より高精度な材料データベースが登場することも珍しくありません。常に新しい知識やツールを取り入れる意識が大切です。

たとえば、過去の成功事例や失敗事例を振り返り、なぜうまくいったのか、なぜ問題が発生したのかを分析して、社内向けのガイドラインやチェックリストに落とし込むことで、同じようなミスを繰り返さないための仕組みができます。自社製品に特有の熱的な課題がある場合は、それを体系的にまとめておくことで、プロジェクトごとの立ち上がりが格段に速くなります。

また、日常的に小規模な解析を頻繁に行うことも、改善のサイクルを回す上で非常に有効です。仮説を立て、解析を行い、結果を評価するというサイクルを繰り返すことで、モデルの構築力や条件設定の精度が少しずつ向上していきます。これにより、解析チームのスキルレベルが底上げされ、より難易度の高い課題にも対応できるようになります。

さらに、温度という物理量は環境によって大きく変動するため、季節や地域、使用場所によって条件を柔軟に変えて解析する姿勢も大切です。そうした細やかな配慮が、解析の信頼性をさらに高める結果につながります。

最終的には、熱解析という取り組みが設計チームや製造現場の中で「当たり前の文化」として根づくことが理想です。そうなれば、設計の信頼性、安全性、製品価値のすべてが自然と底上げされ、企業全体の競争力強化にもつながっていくでしょう。

8. まとめ|AutoCAD Inventorで設計ミスを防ぐ熱解析の力

本記事では、AutoCAD Inventorを用いた熱解析について、その基本から応用、実務での活用法までを幅広くご紹介してきました。熱解析は、製品がどのような温度環境で動作するかを事前にシミュレーションし、設計段階で潜在的な不具合を発見・改善するための強力なツールです。特に電子機器や機械部品、高温環境下の製造プロセスにおいては、熱による性能低下や構造変形、寿命短縮といった問題を未然に防ぐうえで大きな効果を発揮します。

AutoCAD Inventorは、設計ツールとしての高い操作性に加えて、Inventor Nastranとの連携により、熱伝導・対流・放射といった複雑な熱現象を可視化できる機能を備えています。これにより、解析と設計をシームレスに行えるため、開発スピードを落とすことなく、より信頼性の高い設計判断が可能になります。

また、シミュレーションの導入は、単なるツール利用にとどまらず、設計現場の文化やワークフローの変革にもつながります。熱解析の結果を正しく読み解き、文書として蓄積・共有することで、組織全体でのノウハウの継承や設計の質の底上げが実現します。さらに、仮説検証を繰り返すことで、設計者の判断力やチーム全体のスキルも向上していきます。

設計品質を高めるという視点から見ても、熱解析は今後ますます重要になる分野です。特に製品の高機能化・小型化が進む現代において、限られたスペースの中で安全かつ効率的に熱を制御する設計力は、企業の競争力そのものを左右する要素といえるでしょう。

AutoCAD Inventorを活用すれば、これまで勘や経験に頼っていた部分にも、定量的で視覚的な裏付けが加わり、より納得感のある設計プロセスが実現します。熱解析は難しそうに感じるかもしれませんが、正しい手順と考え方を身につければ、誰でも扱える非常に実用的な技術です。

これから熱解析に取り組む方も、すでに導入している方も、AutoCAD Inventorの機能をフルに活用し、設計の精度と信頼性を一段上のレベルへ引き上げてみてはいかがでしょうか。設計ミスの防止、開発コストの削減、そして製品価値の最大化へとつながる第一歩になるはずです。

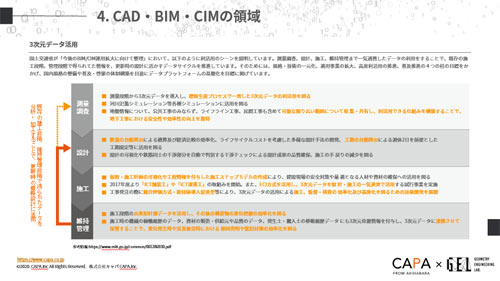

建設・土木業界向け 5分でわかるCAD・BIM・CIMの ホワイトペーパー配布中!

CAD・BIM・CIMの

❶データ活用方法

❷主要ソフトウェア

❸カスタマイズ

❹プログラミング

についてまとめたホワイトペーパーを配布中

<参考文献>

Autodesk Inventor ソフトウェア | Inventor 2026 の価格と購入(公式ストア)

https://www.autodesk.com/jp/products/inventor/overview

Autodesk Inventor Nastran 2025 | ダウンロードと価格 | Autodesk

https://www.autodesk.com/jp/products/inventor-nastran/overview

Autodesk Inventor Nastran 2026 ヘルプ | Autodesk

https://help.autodesk.com/view/NINCAD/2026/JPN/

サポートと問題解決 | Autodesk

https://www.autodesk.com/jp/support

Product Simulation with Inventor Nastran – YouTube(英語)

https://www.youtube.com/playlist?list=PLtakexwsjr-BwSo7MiiZckbbgMaYhTioT