Inventor + Nastranで熱伝導解析を完全マスター!基本から応用まで徹底解説

1. はじめに

製品設計において、熱の管理は非常に重要です。特に電子機器の放熱や機械部品の温度管理は、製品の信頼性や性能を左右します。過熱が原因で部品が故障したり、性能が低下したりするリスクを防ぐためには、熱の伝わり方を正確に理解し、適切に設計することが不可欠です。

そんな「熱の伝わり方」を可視化し、設計段階で問題を発見できるのが「熱伝導解析」です。中でも、Autodesk InventorとNastranを組み合わせることで、3Dモデル上で直接、熱の流れや温度分布をシミュレーションできます。これにより、熱がどのように製品内で拡散し、どこで高温になるかを確認し、最適な放熱構造を設計できます。

本記事は、熱伝導解析の基礎から応用までを解説し、以下の内容を段階的に習得できる構成になっています:

- 熱伝導解析の基本概念:熱の流れを数値で表す方法や解析の目的を理解

- Inventor + Nastran の設定方法:材料特性、境界条件、メッシュ設定などの具体的な操作方法

- 実践例での解析手順:シンプルなモデルを使った解析フロー

- 応用例とトラブルシューティング:複雑なモデルやエラー対応のコツ

この記事は、主に以下のような読者を対象にしています:

- 若手の設計エンジニア:Inventorは使えるが、解析は初めてという方

- CAE初心者:熱伝導解析を実務で使いたいが、どこから始めればよいかわからない方

熱伝導解析は、正確な温度管理や放熱設計だけでなく、製品の品質向上や開発期間の短縮にもつながります。本記事を最後まで読み進めることで、熱伝導解析の実践スキルを確実に身につけられるでしょう。

それでは、熱伝導解析の世界を一緒に学んでいきましょう。

2. 熱伝導解析の基礎知識

製品の設計において、熱は重要な要素です。特に電子機器や機械部品では、温度管理が製品の信頼性や寿命を大きく左右します。熱伝導解析は、この「熱の流れ」を数値的に可視化し、温度上昇や冷却効果を正確に評価できる技術です。本章では、熱伝導解析の基本的な概念と、その実務での活用シーンを紹介します。

2.1. 熱伝導の基本概念

熱伝導とは、物体内部または物体間で熱エネルギーが移動する現象を指します。たとえば、金属棒の一端を熱すると、その熱が徐々に棒全体に広がる現象です。これは「熱伝導」と呼ばれ、以下の三つの要素で制御されます:

- 温度差:高温から低温へ熱が流れます。温度差が大きいほど熱の流れも大きくなります。

- 熱伝導率:材料ごとの熱の伝わりやすさを示す値です。たとえば、銅は高い熱伝導率(約400 W/mK)を持ち、熱を効率よく伝えます。一方、プラスチックは低い熱伝導率(数 W/mK程度)で、熱が伝わりにくいです。

- 熱流束:単位面積あたりの熱エネルギーの流れを示し、熱伝導解析ではこの熱流束を数値的に確認できます。

熱伝導の数式は、フーリエの法則で表されます:

- q:熱流束(W/m²)

- k:熱伝導率(W/mK)

- dT/dx:温度勾配(K/m)

この数式は、温度がどのように変化し、その結果どの方向に熱が流れるかを示しています。Inventor + Nastran では、この熱流束を解析し、製品内の温度分布を確認できます。

2.2. 熱伝導解析の重要性

熱伝導解析は、さまざまな分野で活用されています。特に電子機器や機械部品では、次のような理由から重要です:

- 電子機器の放熱設計:CPUやパワーICなど高発熱部品の温度管理が、動作安定性に直結します。冷却フィンやファンの配置も熱伝導解析で最適化できます。

- 機械部品の温度管理:回転部品や摩耗部の温度が過熱すると、潤滑不足や材料劣化を引き起こします。温度分布を確認することで、耐久性を確保できます。

- バッテリーや加熱器具の温度管理:過剰熱による劣化を防ぎ、効率的なエネルギー伝達を実現します。

また、熱伝導解析は、以下のようなメリットをもたらします:

- 早期の問題発見:温度が異常に高くなる箇所を事前に特定し、設計段階で対策を講じられる。

- 試作コストの削減:シミュレーションで最適設計を検討し、実物試作回数を減らせる。

- 製品の信頼性向上:過熱による故障リスクを軽減し、耐久性を向上。

これらは実務における熱管理の課題を効率的に解決し、設計品質を向上させることにつながります。

2.3. 熱伝導の応用事例

熱伝導解析は、多様な場面で利用されています。ここでは、実際にどのような場面で効果を発揮するかを具体例で示します:

1) 電子基板の冷却設計

電子基板上の部品は発熱しやすく、特に高性能なICやパワーコンポーネントは熱集中が問題です。熱伝導解析を用いることで、基板上のホットスポット(高温部)を特定し、効率的な冷却構造を検討できます。例えば、冷却フィンの配置やファンの風量設定をシミュレーションできます。

2) バッテリーの温度管理

バッテリーは過熱すると劣化が進み、最悪の場合は発火のリスクがあります。熱伝導解析を使用することで、充放電中の温度分布を確認し、安全な運用条件を設計できます。冷却シートや放熱フィンの効果もシミュレーション可能です。

3) 加熱器具の温度制御

ヒーターや加熱炉は、目標温度に達するまでの時間と、均一な温度分布が重要です。熱伝導解析により、加熱速度や温度勾配を確認し、効率的な加熱設定を実現できます。加熱エリアの形状や配置もシミュレーションできます。

4) 冷却フィンの最適化

冷却フィンは、熱を空気中に逃がすための部品です。熱伝導解析では、フィンの形状や厚み、材料を変更し、その放熱効果を比較できます。例えば、薄くて密度の高いフィンが効率的なケースもあれば、厚いフィンの方が効果的な場合もあります。

3. Inventor + Nastranでの熱伝導解析準備

引用:Autodesk Inventor Nastran 2026 ヘルプ:https://help.autodesk.com/view/NINCAD/2026/JPN/?guid=GUID-AB3A8EBD-33A6-4EFB-AA6F-3099699B5F78

熱伝導解析を実行するためには、まず解析に適した環境を整え、解析対象となるモデルを正しく準備することが重要です。ここでは、Inventor + Nastranを使用するためのソフトウェア設定、解析モデルの準備、材料プロパティの設定方法を順を追って解説します。

3.1 必要なソフトウェアと設定

熱伝導解析を始めるには、Autodesk InventorとNastranのインストールが欠かせません。まずは、Inventorをパソコンにインストールし、3Dモデリングが可能な状態にしておきましょう。教育版や商用版など、ライセンスの種類に応じてインストール方法は異なりますが、Autodesk公式サイトの手順に従えば問題なく進められます。

次に、Inventor Nastran(Nastran In-CAD)を追加でインストールします。これはInventorのアドインとして動作し、3Dモデル上で直接解析を行うことができる優れたツールです。インストール後、Inventorの「アドイン」設定からNastranが有効化されていることを確認してください。

さらに、ライセンス認証も重要です。Autodesk Accountを使用してライセンスを認証し、製品の正規利用が確認された状態であることを確かめましょう。学生向けの教育版や試用版も利用可能ですが、機能に制限がある場合もありますので、使用用途に応じたライセンスを選んでください。

また、解析環境の設定も欠かせません。特にNastranの解析テンプレートを準備しておくと便利です。温度境界条件やメッシュ設定をテンプレートとして保存しておけば、プロジェクトごとに一から設定する手間を大幅に削減できます。

3.2 解析モデルの準備

解析モデルは、Inventorで作成した3D CADモデルをそのまま使用できますが、解析に適した形状に調整することが重要です。過度に複雑な形状は、計算負荷を増やし、解析結果の精度を低下させる原因となります。そのため、モデルを適切に簡略化し、効率的な解析を実現しましょう。

まずは、「ディフィーチャリング」と呼ばれる手法を使います。これは、解析に影響しない小さな穴やネジ山、複雑なフィレットなどを削除し、モデルをシンプルにする作業です。たとえば、冷却フィンの解析を行う場合、フィン以外の部分を除去し、解析対象に集中することで計算効率を高められます。

また、メッシュ設定も解析の精度に直結します。メッシュとは、3Dモデルを細かい要素に分割する作業で、これにより温度分布を計算できます。均一なメッシュ(全体が同じサイズの要素)を使用すると設定は簡単ですが、解析結果はやや大雑把になります。逆に、温度変化が激しい部分には細かいメッシュを設定し、温度勾配を詳細に捉えることが望ましいです。

メッシュ設定後は、その品質も確認しましょう。特に、メッシュが極端に細長くなったり、温度勾配が急な部分に対して適切に細かく設定されているかを確認してください。これは解析の精度に大きく影響します。

3.3 材料プロパティの設定

熱伝導解析で最も重要な設定の一つが、材料プロパティです。材料の特性は熱の伝わり方に大きな影響を与えるため、正確な数値を設定することが必要です。

Inventorには標準で多くの材料が登録されています。解析対象の部品に適した材料を選び、熱特性を確認しましょう。例えば、アルミニウムは約237 W/mK、銅は約400 W/mKの熱伝導率を持ち、プラスチックは数 W/mK程度と、材料によって大きく異なります。これらは一般的な参考値ですが、実際の解析では使用する材料の仕様書(メーカー提供データ)を参照し、正確な数値を設定してください。

材料プロパティは以下の三つが特に重要です:

- 熱伝導率(W/mK):材料が熱をどれだけ伝えやすいかを示します。

- 比熱(J/kg・K):材料が1kgあたり1Kの温度を上昇させるために必要なエネルギーを示します。

- 密度(kg/m³):材料の単位体積あたりの質量です。

例えば、アルミニウムの場合は以下のようになります:

- 熱伝導率:約237 W/mK(ただし純度や合金成分によって変動)

- 比熱:約900 J/kg・K

- 密度:約2700 kg/m³

この設定を誤ると、解析結果は現実とかけ離れたものになりかねません。特に高精度が求められる場合、材料メーカーが提供する仕様書や信頼性の高いデータベースから情報を確認し、正確に入力しましょう。

さらに、複数の材料を使用する場合は、それぞれの材料ごとに正確なプロパティを設定し、解析での挙動が現実的であることを確認してください。

4. Inventor + Nastranで熱伝導解析を実行

引用:Autodesk Inventor Nastran 2026 ヘルプ:https://help.autodesk.com/view/NINCAD/2026/JPN/?guid=GUID-C07F60BB-2D5C-4338-8DAC-B23C5C03CBC2

ここからは、実際にInventor + Nastranを使って熱伝導解析を実行する手順を詳しく解説していきます。準備したモデルに解析設定を適用し、温度分布や熱の流れをシミュレーションします。ここで重要なのは、解析タイプの選択、境界条件の設定、そして解析結果の確認です。これらを正しく設定し、スムーズに解析を進めましょう。

4.1 解析タイプの選択

熱伝導解析には大きく分けて2つのタイプがあります。まずは解析の目的に合わせてどちらを使用するかを選びましょう。

1. 定常熱伝導解析

定常熱伝導解析は、時間による温度変化がなく、一定の熱状態に達した際の温度分布を計算する方法です。たとえば、冷却フィンを持つ電子基板が、運転中に安定した温度分布を示す様子を確認したい場合に使用します。発熱量が一定で、周囲の環境温度も固定されている状況に適しています。

- 使用例:電子部品の放熱解析、熱交換器の温度分布評価。

- メリット:計算負荷が比較的少なく、短時間で結果を確認可能。

- 設定手順:Nastranで「熱解析(定常)」を選択し、各材料の熱伝導率を指定します。

2. 非定常熱伝導解析

非定常熱伝導解析は、時間の経過に伴う温度変化をシミュレーションする方法です。これは「過渡解析」とも呼ばれ、加熱開始からの温度上昇や、電源オフ後の冷却過程を再現できます。たとえば、電源を入れたCPUが数秒後にどの程度温度上昇するかを確認したい場合に使用します。

- 使用例:電子部品の起動時温度変化、バッテリー充放電中の温度挙動。

- メリット:時間経過に伴う温度変化を詳細に確認できる。

- 設定手順:Nastranで「熱解析(非定常)」を選択し、時間ステップ(Δt)を指定します。

非定常解析の時間ステップ設定

特に非定常解析では「時間ステップ(Δt)」の設定が重要です。これは、時間ごとに温度変化を計算する間隔を意味し、解析の精度と計算負荷に影響を与えます。

- 時間ステップが小さい:温度変化を細かく捉えられるが、計算時間が長くなる。

- 時間ステップが大きい:計算は早いが、温度変化を正確に捉えられない。

時間ステップ設定の目安

- 急激な温度変化を解析:0.01 ~ 0.1秒

- 緩やかな温度変化:1 ~ 10秒

- 例:CPUの起動時解析には0.1秒、バッテリー冷却解析には1秒が推奨されます。

4.2 境界条件の設定

解析タイプを選んだら、次は境界条件を設定します。境界条件は、どこに温度を与え、どこで熱が流れるかを決定する重要な要素です。以下の三つの設定が基本となります。

1. 温度境界条件

温度を固定する面や部品に温度を指定します。たとえば、ヒートシンクの一面を冷却装置で常に25℃に保つ設定や、発熱部品を100℃に固定する設定が該当します。

- 設定例:冷却フィンの基部は30℃に固定、ヒートソースは100℃。

2. 熱流束(熱フラックス)

部品表面に熱が流れ込む量を指定します。たとえば、電子部品の表面で発生する熱を指定し、その熱がどのように伝わるかをシミュレーションできます。

- 設定例:1W/cm²の熱流束を部品表面に設定し、周囲は放熱。

3. 対流境界条件

空気や冷却液による熱の流出入を指定します。例えば、電子機器の冷却ファンで空気が熱を持ち去るシミュレーションに使用します。Nastranでは、温度と熱伝達率を指定し、対流をシミュレーションできます。

- 設定例:周囲温度25℃、熱伝達率10 W/m²K。

境界条件設定のポイント

- 境界条件はモデルの各面ごとに指定可能です。

- 冷却フィンのように、特定の面にのみ温度を固定することもできます。

- 一つの面に複数の境界条件(温度と熱流束)を設定しないよう注意しましょう。

4.3 解析の実行と確認

すべての設定が完了したら、いよいよ解析を実行します。Nastranの解析ボタンをクリックすると、計算が開始され、指定した解析タイプに応じた温度分布が計算されます。計算時間はモデルの複雑さやメッシュ数、非定常解析の時間ステップ設定によって異なります。

解析中の確認ポイント

- 計算が進行中にエラーメッセージが表示される場合は、メッシュ設定や境界条件を確認しましょう。

- 特に「メッシュが細かすぎる」「設定温度が矛盾している」などが一般的なエラーです。

- 非定常解析では、時間ステップが小さすぎると計算が非常に遅くなることがあります。

解析結果の確認

解析が終了したら、以下のポイントを確認します:

- 温度分布:全体の温度が想定内に収まっているか。特定箇所で異常に高温になっていないか。

- 熱流束(ベクトル表示):熱がどの方向に流れているかを確認。冷却が効率的に機能しているかを確認できます。

- 数値結果:温度差、熱流束の大きさが理論値と一致しているか。

結果の解釈

例えば、冷却フィンの解析では、フィンの先端が適切に冷却されていない場合、フィン形状を変更する必要があります。また、異常に高温な箇所がある場合は、材料特性や境界条件を再確認しましょう。

5. 実践例:シンプルな熱伝導解析

ここからは、実際にInventor + Nastranを使って熱伝導解析を行う具体的な手順を紹介します。今回は、シンプルなモデルを使った基本的な熱伝導解析です。シンプルな例を通じて解析手順を理解し、その流れを実務で応用できるようにしましょう。

5.1 モデル概要

まずは解析の主役となるモデルを準備します。今回は厚み5mm、幅100mm、長さ100mmのアルミニウム製のプレートを使います。なぜこのモデルなのか?それは熱伝導解析の基本を学ぶのに最適だからです。シンプルでありながら、熱がどのように伝わるかが視覚的にわかりやすい構造だからです。

このプレートは一方の端面を100℃に固定し、もう一方の端面は周囲温度の20℃に保つ設定です。さらに側面は断熱とし、熱は端面から端面へとのみ流れる構造を再現します。これは、電子部品の放熱設計や冷却フィンの温度分布解析でよく使用される基本的な設定です。ここで、熱がどのように広がり、どのように温度が分布するかを確認します。

5.2 解析設定の流れ

1. Inventorでモデルを作成

まず、Inventorを起動し、3D CADモードでプレートモデルを作成します。100×100×5mmの長方形プレートを描き、材料にはアルミニウムを指定しましょう。これは解析の基礎です。

2. Inventor Nastran 環境に切り替え

Inventorの「アドイン」メニューからNastranを選び、解析モードを有効化します。新規解析として「熱解析(定常)」を選択しましょう。定常解析は時間に依存せず、安定した温度分布を確認するための解析です。

3. 材料プロパティを確認

材料はアルミニウムを設定しますが、ここでその特性を確認しましょう。

- 熱伝導率:237 W/mK(アルミニウムの一般的な値)

- 比熱:900 J/kg・K

- 密度:2700 kg/m³

これらはアルミニウムの標準値ですが、解析精度を高めたい場合は、実際に使用する材料の仕様書から正確な数値を入力してください。

4. 境界条件の設定

熱伝導解析の肝は、正しい境界条件の設定です。今回のシンプルな解析では以下の条件を設定します:

- 一方の端面は100℃に固定(高温側)。

- もう一方の端面は周囲温度(20℃)に固定。

- 側面は断熱設定(熱が流れない)。

この設定により、熱は高温側から低温側へと直線的に流れる構造になります。

5. メッシュ設定

解析精度を確保するため、モデルにメッシュを設定します。メッシュは温度勾配を正確に捉えるために重要です。温度変化が大きい端面付近は細かく、中央部はやや粗めに設定するとバランスが取れます。

- メッシュは厚み方向に3~5分割、長さ方向には10~20分割程度が目安。

- 解析実行前にメッシュ品質を確認し、歪みや極端に細長いメッシュがないかチェックします。

5.3 解析結果の確認

設定が完了したら、解析を実行します。数分で計算が完了し、温度分布が表示されます。この解析結果を確認しましょう。

温度分布の確認

温度が高温側(100℃)から低温側(20℃)へと徐々に下がっていることが確認できます。これが熱伝導の基本です。熱は高温から低温へと自然に移動し、プレート内で温度勾配が形成されます。

- 高温側は100℃で固定され、温度が安定しています。

- 低温側は20℃で固定され、冷却効果を再現。

- 中央部はこの温度差に応じた中間温度を示します。

結果の評価

この結果から、以下のことが確認できます:

- 温度分布は直線的に変化し、熱が効率よく伝わっていること。

- 熱伝導率の高いアルミニウムでは、中央部分も比較的高温を維持しています。

- 温度分布の変化が急な場合は、メッシュが粗すぎる可能性があるため、再設定を検討しましょう。

5.4 解析結果の解釈と応用

このシンプルな熱伝導解析は、基本的な設定と解析の流れを理解するのに最適です。しかし、これを実務に応用することも十分可能です。

冷却フィンの解析

たとえば、冷却フィンを追加し、フィン表面での温度分布を確認することで、冷却効率を評価できます。フィンの厚みや配置を変更し、最適な構造を検討しましょう。

電子部品の放熱設計

電子基板に配置されたICやパワーコンポーネントの温度分布を確認し、ホットスポットを特定できます。これにより、冷却ファンや放熱板の最適配置を検討できます。

バッテリー温度管理

バッテリーパックの内部温度分布を確認し、充放電中の温度上昇を抑える構造を設計できます。特に高温部分を早期に特定し、放熱パスを追加するなどの改善が可能です。

6. 応用例:複雑な熱伝導解析

ここでは、より実践的な応用例として、複雑な熱伝導解析に挑戦します。先ほどのシンプルなアルミニウムプレートの解析をベースに、複数の材料を組み合わせたモデルや、冷却フィンを用いた放熱解析、さらには時間経過を考慮した非定常解析にも取り組みます。これらは、実務での解析シナリオに直結するため、ご自身の業務と比較すると、より理解が深まるでしょう。

6.1 複数材料の熱伝導解析

現実の製品は、1種類の材料だけで構成されていることはほとんどありません。たとえば、電子機器では、銅のヒートスプレッダ(熱を広げる役割)とアルミニウム製の冷却フィンが組み合わされています。ここでは、異なる材料間での熱の流れを確認する解析を行います。

モデルの設定

- モデルは、厚み5mmのアルミニウムプレートと、中央に配置した厚み3mmの銅プレートで構成します。

- アルミニウムの熱伝導率は237 W/mK、銅は400 W/mKです。

- 銅側を100℃に固定し、アルミニウム側を周囲温度(20℃)に設定。

- 銅とアルミニウムの接触面には熱伝導が発生し、材料間で温度分布が形成されます。

解析のポイント

この解析では、材料間での熱伝達が重要です。銅は熱伝導率が高いため、すぐに温度が均一になりますが、アルミニウム側は熱の伝わりが遅いため、温度勾配が生じます。この温度勾配を確認し、材料間の温度差がどの程度かを解析します。

解析結果の確認

- 銅側は高温(100℃)を維持し、アルミニウム側へ向けて温度が徐々に低下します。

- 接触面付近で急激な温度変化が確認できます。

- 銅の熱伝導率が高いため、熱はすぐに広がりますが、アルミニウム側は温度が緩やかに変化します。

このように、複数材料を組み合わせることで、材料特性の違いが温度分布にどのように影響するかを確認できます。これは、ヒートスプレッダや冷却パッドの効果を確認する実務的な解析にも応用できます。

6.2 放熱解析(冷却フィン)

電子機器やパワーデバイスでは、熱を効率よく外部に逃がすことが重要です。ここでは、冷却フィンを使用した放熱解析を行います。冷却フィンは表面積を増やすことで、より多くの熱を空気中に放散できるため、冷却効率を向上させるために不可欠です。

モデルの構造

- プレート中央に熱源(100℃)を設定し、その上部に複数の冷却フィンを配置。

- フィンはアルミニウム製で、熱伝導率は237 W/mK。

- 周囲は自然対流を想定し、温度は25℃、熱伝達率は10 W/m²Kに設定。

- フィンの厚み、長さ、枚数を変更し、どの構造が最も効率よく放熱するかを確認します。

解析設定

- 解析タイプは定常熱伝導解析を選択。

フィン表面には対流境界条件を設定し、外部に熱が逃げることを再現。 - 温度境界は熱源を100℃に固定し、他の面は周囲温度(25℃)。

解析結果の確認

- フィンの表面温度は根元に近い部分が高く、先端に向かうほど低下。

- フィンの枚数が多い場合、冷却効果が向上しますが、逆にフィンが密集しすぎると空気の流れが悪化し、放熱効率が低下します。

- 最適なフィン形状は、適切な間隔と表面積を持つ構造です。

実務での応用

この解析は、電子機器の冷却フィン設計やパワーアンプの放熱設計にそのまま応用できます。また、フィンの材料を変更し、銅フィンや複合材料フィンを使用した場合の冷却効果も確認できます。

6.3 時間依存(非定常)解析

最後は、時間とともに温度が変化する「非定常熱伝導解析」です。これにより、機器が起動直後から温度がどのように変化するか、冷却がどのように進むかを確認できます。

解析設定

- モデルはアルミニウムプレートとし、中央に100℃の熱源を設定。

- 周囲は空気(25℃)で、冷却フィンを設置。

- 解析時間は0秒から600秒(10分)とし、時間ステップは1秒に設定。

- 温度は時間経過とともにどのように分布するかを確認します。

非定常解析の効果

この解析では、時間経過に伴う温度変化を確認できます。たとえば、冷却フィンが徐々に温度を下げ、最終的に周囲温度に近づく様子を観察できます。また、材料ごとの温度上昇スピードの違いも確認でき、温度管理の重要性を理解できます。

結果の確認

- 起動直後は熱源近くが急激に温度上昇。

- 冷却フィンを介して温度が周囲に放散され、時間とともに温度が安定。

- 時間ステップを小さく設定すれば、より細かく温度変化を追跡できますが、計算時間は長くなります。

応用例:CPUの放熱解析

この非定常解析は、CPUやパワーデバイスの起動時温度上昇や、バッテリーの充放電中の温度挙動確認にそのまま応用できます。特に、過熱リスクがあるデバイスの温度監視には非常に有効です。

7. トラブルシューティング

熱伝導解析を実行していると、思いもよらないエラーや不自然な結果に直面することがあります。特に設定が複雑な解析では、わずかなミスが大きな問題につながりかねません。ここでは、よくあるトラブルとその解決方法を紹介します。

7.1 エラー解消方法

解析中にエラーが発生した場合、慌てずに以下の手順で原因を特定しましょう。

1. メッシュに関するエラー

最も一般的なエラーの一つがメッシュ関連です。メッシュは解析精度を左右しますが、設定が不適切だとエラーの原因となります。

- エラーメッセージ例:「メッシュ生成に失敗しました」「要素が極端に歪んでいます」

- 原因:複雑なジオメトリに対し、メッシュが細かすぎたり、逆に粗すぎたりするとエラーが発生します。特に、エッジやコーナー部分でのメッシュが極端に細長くなると問題です。

- 解決方法:メッシュサイズを再設定し、重要な部分は細かく、他はやや粗く設定します。また、メッシュタイプを四面体から六面体に変更することで安定性が向上することもあります。

2. 材料プロパティのエラー

材料設定は解析結果に大きく影響しますが、設定が正しくないとエラーの原因になります。

- エラーメッセージ例:「材料特性が未設定です」「熱伝導率がゼロです」

- 原因:材料ライブラリから適切な材料を選択していないか、材料プロパティが空欄になっている。

- 解決方法:Inventorの材料ライブラリを確認し、解析対象の材料を正しく設定します。特に熱伝導率、比熱、密度が正確に設定されているか確認しましょう。実際に使用する材料の仕様書に基づき、数値を手動で修正することも検討してください。

3. 境界条件の不整合

熱伝導解析では、境界条件が物理的に意味のある設定でなければ正しい結果は得られません。

- エラーメッセージ例:「温度境界が重複しています」「断熱面が設定されていません」

- 原因:温度境界や熱流束が重複して指定されている、または設定漏れがあります。

- 解決方法:各面の境界条件を再確認し、同じ面に複数の設定がされていないかチェックしましょう。また、断熱設定(熱が流れない設定)が正しく適用されているかも確認します。特に冷却フィンの設定では、外周を対流として設定することが重要です。

7.2 よくあるトラブル事例

解析が正常に実行できても、結果が期待通りでない場合があります。ここでは、よくあるトラブル事例を紹介し、その対策を解説します。

1. 結果が全体的に高温または低温すぎる

- 原因:熱源の温度や周囲温度の設定が誤っている可能性があります。また、材料プロパティが正確でない場合も同様の問題が発生します。

- 解決方法:熱源の温度や周囲温度を再確認し、実際の設計条件に合わせて修正します。また、材料の熱伝導率や比熱が正確かも確認しましょう。特に材料の熱伝導率が低すぎると、熱がうまく広がらず、高温部分が過剰に高く表示されることがあります。

2. 温度分布が一様すぎる

- 原因:温度境界や熱流束の設定が不足している、またはすべての面が同じ温度設定になっている可能性があります。

- 解決方法:各面ごとの境界条件を再確認し、熱の流れが物理的に正しいかを確認しましょう。特に「断熱」と設定されるべき面が放熱になっていないか確認が必要です。また、温度差が適切に設定されているかもチェックします。

3. 計算が収束しない

- 原因:非定常解析の場合、時間ステップが小さすぎたり、逆に大きすぎたりすると収束しません。また、メッシュが極端に細かい場合も収束しにくくなります。

- 解決方法:時間ステップを0.1秒~1秒程度に調整し、解析が安定するか確認します。メッシュは解析対象の温度変化に応じて適切に設定し、細かすぎる部分は削除または粗く設定することで安定化できます。

4. 解析結果が不自然

- 原因:材料プロパティが正しくない、または境界条件が物理的に矛盾している可能性があります。特に、温度境界と熱流束が同時に設定されると不自然な結果が出ることがあります。

- 解決方法:材料プロパティを再確認し、熱伝導率や比熱、密度が正確かを確認しましょう。また、各面の設定が物理的に意味のあるものかを再度確認し、重複設定がないようにします。

7.3 トラブル対策チェックリスト

最後に、トラブルを未然に防ぐためのチェックリストを紹介します。解析を開始する前に確認することで、エラー発生を大幅に減らせます。

解析開始前の確認

- 材料プロパティは正確に設定されているか?(熱伝導率、比熱、密度)

- 境界条件は物理的に正しいか?(温度、熱流束、対流)

- メッシュ設定は適切か?(細かすぎず、粗すぎず)

- 非定常解析では時間ステップが正しく設定されているか?

解析実行中の確認

- エラーメッセージは発生していないか?

- 計算時間が長すぎないか?(非定常解析での時間ステップが小さすぎないか)

- 解析は正常に完了し、結果が表示されているか?

解析結果の確認

- 温度分布は物理的に妥当か?(高温部と低温部が適切に配置されているか)

- 温度勾配は自然な流れを示しているか?

- 冷却フィンや熱源周囲で温度変化が明確に確認できるか?

8. 実務での活用シナリオ

ここまでで、Inventor + Nastranを使った熱伝導解析の基本から応用までを学んできました。しかし、解析結果を確認するだけでは実務に十分に活かすことはできません。解析はあくまで「問題を見つけ、解決するためのツール」であり、実際の設計改善や製品開発に結びつけることが重要です。

本章では、実務でよくある温度管理のシナリオを紹介し、それぞれの場面で熱伝導解析がどのように役立つのかを具体的に解説します。

8.1 電子機器の放熱設計:パソコンの冷却を改善する

ノートパソコンを使用していると、特に高負荷作業中に本体が熱くなることがあります。これは、CPUやグラフィックチップなどの高発熱部品が内部に搭載されているためです。熱が十分に逃がされないと、パフォーマンスが低下し、最悪の場合は強制シャットダウンや故障につながります。ここで、熱伝導解析が力を発揮します。

たとえば、CPU上に冷却フィンを設置し、その効果を解析することで、最適なフィンの形状や配置を検討できます。最初に、フィンを垂直に並べた場合と、斜めに配置した場合で温度分布を比較してみると、風の流れによって冷却効率が大きく異なることがわかります。また、フィンの材料をアルミニウムから銅に変更し、熱伝導率を向上させることで、さらに効果的な冷却が可能になります。

解析結果を確認し、温度が集中するホットスポットがないかを確認します。もし特定の部位で温度が高すぎる場合は、ファンを追加したり、フィンの枚数や配置を変更することで冷却効果を高められます。実際の製品開発では、こうした熱伝導解析の結果を基に、最適な冷却設計を繰り返し検討することが欠かせません。

8.2 機械部品の温度管理:エンジン周辺の部品保護

自動車エンジンは高温で動作し、その周囲にはさまざまな部品が配置されています。オイルポンプ、ホース、フィルターといった部品は、エンジンの熱にさらされることで劣化が早まり、最悪の場合は破損することもあります。こうした部品の温度管理には、熱伝導解析が役立ちます。

たとえば、エンジンブロックからの熱がどのように周囲の部品に伝わるかを解析することで、温度分布を視覚的に確認できます。もし特定の部品が高温になりやすいことがわかれば、その部品を耐熱性の高い材料に変更するか、冷却ファンを追加して温度上昇を抑える対策が考えられます。

また、エンジンから熱を受けるオイルポンプを別の場所に配置することで、温度上昇を防ぐことも可能です。解析によって各部品の温度を把握できるため、耐熱材料の選定や配置の見直しが効果的に行えます。これにより、エンジン周りの部品寿命を延ばし、メンテナンス頻度を削減できます。

8.3 バッテリー温度管理:安全で長寿命なバッテリー設計

リチウムイオンバッテリーは、スマートフォンから電気自動車まで、さまざまな製品に使用されていますが、過熱による劣化や発火リスクが常に付きまといます。ここで、バッテリーパックの温度分布を解析し、安全で長寿命な設計を目指しましょう。

たとえば、バッテリーセルが並列に配置されたパック構造を解析し、充放電中にどのセルが最も高温になるかを確認します。特に中央部のセルは周囲よりも温度が高くなる傾向があります。解析結果を確認し、冷却パッドや冷却プレートを追加し、温度分布を均一化できます。

さらに、セルごとの温度差を10%以下に抑えることで、バッテリーの寿命を大幅に延ばすことが可能です。温度が高すぎるセルが発見された場合は、冷却プレートの材質を変更(銅やアルミニウム)し、熱伝導率を調整することも検討します。

こうした解析結果を基に、最適な冷却構造を設計し、バッテリーの信頼性を確保できます。

8.4 産業用機器の温度管理:加熱装置の効率化

産業用ヒーターや加熱炉は、製品を高温で処理する装置ですが、均一な温度分布が求められます。不均一な温度分布は製品品質のばらつきや、過剰なエネルギー消費につながります。ここでも熱伝導解析が有効です。

たとえば、ヒーター表面を200℃に設定し、その熱が加熱対象にどのように伝わるかを確認します。解析結果で、ヒーター中央は高温ですが、端部が温度不足であることが確認できた場合、ヒーターの形状を変更するか、加熱対象との接触を改善する方法を検討します。

また、加熱対象を複数の層に分け、それぞれの熱伝導率を設定することで、内部温度分布を詳細に確認できます。材料の配置や厚みを調整し、効率的な加熱を実現しましょう。

このように、産業用機器の温度管理も、熱伝導解析によって加熱効率の向上やエネルギーコスト削減が可能になります。

8.5 温度管理の最適化:設計から試作までの流れ

いずれのシナリオでも、熱伝導解析は「問題を見つけ、解決策を提案する」ツールです。しかし、実務での活用は解析結果をどう設計に反映するかがカギとなります。

- 解析で問題を発見:ホットスポット、温度分布の偏り、過熱部分を特定。

- 改善案の検討:材料変更、冷却フィン追加、配置変更などを提案。

- 再解析で確認:改善案をモデルに反映し、効果を確認。

- 最適化を繰り返し:設計をブラッシュアップし、最適構造を決定。

このプロセスを繰り返すことで、製品はより高性能で安全なものになります。実務での解析は「設計の質を高める手段」であり、常に「問題発見と解決策提案」を繰り返すことが重要です。

9. まとめ

本記事では、Inventor + Nastranを使った熱伝導解析の基礎から応用までを解説しました。熱伝導解析は、電子機器の放熱設計や機械部品の温度管理、バッテリーの温度制御、産業機器の効率化など、幅広い分野で活用できます。解析の本質は「温度分布を視覚化し、問題を事前に発見し、最適な対策を講じること」にあります。

解析の流れはシンプルです。まずはモデルを準備し、正確な材料プロパティと境界条件を設定します。次に解析を実行し、結果を確認して問題を特定。最後に設計改善を行い、再度解析で効果を確認します。このサイクルを繰り返すことで、製品の信頼性や性能を向上できます。

実務では、冷却フィンの最適化、バッテリー温度管理、エンジン周辺部品の温度制御など、解析結果を基に設計を改善し、問題を未然に防げます。熱伝導解析を使いこなし、製品の品質を確実に高めていきましょう。

解析はただの計算ではなく、設計の質を引き上げる強力なツールです。この記事が、あなたの解析スキルをさらに磨き、実務に役立つ知識を提供できたなら幸いです。

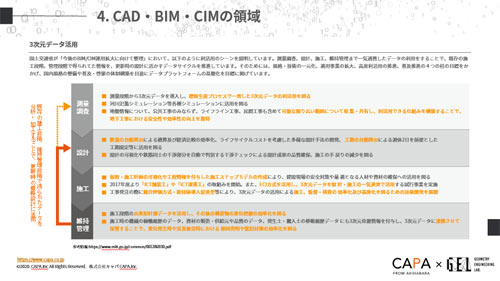

建設・土木業界向け 5分でわかるCAD・BIM・CIMの ホワイトペーパー配布中!

CAD・BIM・CIMの

❶データ活用方法

❷主要ソフトウェア

❸カスタマイズ

❹プログラミング

についてまとめたホワイトペーパーを配布中

参考情報

・Autodesk Inventor Nastran 2026 ヘルプ

https://help.autodesk.com/view/NINCAD/2026/JPN/

・Inventor 2026 ヘルプ