Inventorで部品を分割する方法|ソリッドや面を切り分ける基本操作ガイド

1. はじめに

「形状をここだけ分けたい」「後から片側だけ加工したい」――そんなときに頼りになるのが、Autodesk Inventor の分割(Split)機能です。分割を使いこなせば、複雑な部品でも“扱いやすい単位”に切り分けて、編集や検討をグッと楽にできます。

本記事は CAD 初心者の技術者向けに、次の内容をシンプルに解説します。

- 分割の基本:面・スケッチ・作業平面を使った切り分けの考え方

- 操作の流れ:ソリッドを片側だけ残す「Trim」と、両側を残す「Split」の違い

- 実務での活用:解析モデルの準備、加工境界の設定、金型のパーティング面検討 など

- つまずき対策:うまく分割できないときのチェック方法(Sketch Doctor や 修復環境〈Repair Bodies〉の使いどころ)

分割で得た形状は派生部品(Derived Part)として再利用でき、元モデルとリンクしたままアセンブリへ連携することも可能です。つまり、設計変更が入っても反映しやすく、部品化の準備や形状修正の手戻りを減らせるのが大きな利点です。

「まずはここだけ切り分ける」「必要な側だけ残す」。その積み重ねが、設計の自由度と作業効率を高めます。この記事を読み進めるうちに、分割の考え方と基本操作が無理なく身につくはずです。

2. Inventorでの部品分割の基本

ここでは、Inventorにおける分割の基本概念とそのメリット、さらにトリムや分離との違いについて整理します。あわせて、ソリッドボディ・サーフェスボディ・スケッチ要素といった各対象の扱い方も解説します。

分割機能を上手に活用することで、形状修正や部分的な設計変更が容易になり、部品化の準備作業もスムーズに進められます。また、解析モデル作成やCAM加工の境界設定など、後工程の効率化にも欠かせません。

Inventorで部品を分割する最大の目的は、設計を柔軟にコントロールできることにあります。トラブルが発生した際にも影響範囲を限定でき、修正作業を効率化できます。

関連するキーワードとしては「3Dモデリングの分割」や「マルチボディモデリング」などが挙げられます。まずは、「なぜ分割を行うのか」という概念を理解することが重要です。

特にCAD初心者の方は、この基本を押さえることで、後のアセンブリ設計や軸受け部分の切り出しなど、より実践的な場面でもスムーズに応用できるようになります。

2.1. 分割の概念とその重要性

Inventorでの分割とは、モデルを指定した面やスケッチ、作業平面で切り分ける操作を指します。たとえば、ソリッドボディを2つに分けて片方の断面を加工したり、サーフェスボディを形状修正のために部分的に分割したりといった使い方があります。

分割の大きな利点は、変更したい部分だけを個別に扱えることです。CAE解析モデルを作成する際にも、メッシュを細かくする領域をあらかじめ分けておけば、解析精度の向上や処理の安定化に役立ちます。

つまり、部品を分けることで作業を段階的に進められ、トラブルが起きても修正箇所を限定できるため、結果的に設計の効率と精度を両立できます。

初心者の方が覚えておきたいのは、「分割を使うと設計の自由度が格段に上がる」という点です。Inventorの分割機能やマルチボディモデリングを使いこなすことで、単一ボディでは難しかった細かな編集や加工が柔軟に行えるようになります。

2.2. 分割とトリム、分離の違い

CADソフトには、「分割」「トリム」「分離」といった似た名前の機能がありますが、それぞれ役割が異なります。

分割(Split)は、1つのボディを複数に切り分ける操作、トリム(Trim)は不要な部分を削除して形状を整える操作です。

一方、分離(Separate)という表現は広義で使われることが多く、Inventorでは「Splitでボディを分ける」「Trimで不要形状を除去する」「派生部品(Derived Part)として別パーツ化する」といった具体的な機能名で区別するのが確実です。

たとえば、分割コマンドを使うと、指定した分割面でボディを複数のソリッドに切り分けられます。トリムを使う場合は、不要部分を削り取って残す側を確定させる操作になります。

この使い分けを誤ると、意図しない形状が生成されることがあるため注意が必要です。

実務では、ソリッドボディ分割とサーフェスボディ分割を状況に応じて使い分けることが重要で、CAM加工範囲の設定や解析モデルの準備などで両方を組み合わせるケースも多く見られます。

2.3. 分割できる対象とその用途

Inventorで分割できる対象は、ソリッドボディ、サーフェスボディ、スケッチ要素の3種類です。

ソリッドボディを分割すると、複数のボディを独立して扱えるようになり、それぞれを派生部品(Derived Part)として別ファイル化してアセンブリに連携させることが可能です。

サーフェスボディの分割は、形状修正や局所的な加工範囲を設定する際に有効です。

スケッチ要素の分割は、2Dスケッチ上で線や円弧を細かく分けて編集したいときに使われ、形状制御の精度向上に役立ちます。特に複雑な輪郭や装飾的な形状を描く場面では重宝します。

用途としては、CAE解析で特定領域を分割してメッシュ設定を最適化する、あるいはCAM加工時に加工範囲を正確に指定するなど、解析・製造両面での効率化に大きく貢献します。

分割を上手に活用することで、設計の一貫性を保ちながら、後工程でも柔軟にデータを扱えるようになります。

3. 分割コマンド(Split)の基本操作

ここでは、Inventorの分割コマンド(Split)を使う際の基本操作と注意点を解説します。

ソリッドボディやサーフェスボディを正確に切り分けるためには、分割面の設定とプレビューによる確認が重要です。

分割操作を行うには、[モデリング]タブ → [修正]パネル → [分割(Split)]をクリックします。すると、分割対象と分割ツールを指定するためのダイアログが開きます。ここで、スケッチ・面・作業平面などをツールとして選択することで、さまざまな形状を多角的に切り分けることができます。

また、分割時には「どちらのボディを残すか」「両方を残すか」などのオプションも指定可能です。分割結果をあらかじめプレビューで確認できるため、操作後の管理が容易になります。複雑なモデルでは、事前に分割面の作成を丁寧に行うことが成功の鍵です。以下の手順で、操作の流れを具体的に理解していきましょう。

3.1. 操作手順の概要

分割コマンドの基本的な流れは、次の3ステップで整理できます。

- 分割するボディの選択:Inventorのブラウザまたはグラフィックスウィンドウで対象ボディを選択します。

- 分割面やスケッチの指定:作業平面・スケッチ・既存の面を切断線として指定します。スケッチを使用する場合は、線分がボディをしっかり横断するように描くのがポイントです。

- 分割タイプの選択:動作オプションとして、

- Trim Solid(片側除去)

- Split Solid(両側保持)

- Split Face(面分割)

のいずれかを選択します。

この3ステップを押さえれば、Inventorにおける分割操作の基本を一通り理解できます。操作を始める前に、分割ツールの種類と挙動の違いを把握しておくと、後の作業がよりスムーズになります。

3.2. 具体的な分割手順の解説

分割コマンドを起動すると、「ターゲットボディ(分割対象)」と「ツールボディまたは面(分割基準)」を順に選択するよう求められます。指定後、プレビュー画面で結果を確認しながら、残すボディや除去する側を判断します。

例として、直方体を中央で分割する場合を考えましょう。

まず、モデルの中央に位置する作業平面(ワークプレーン)を作成し、それを分割ツールとして指定します。プレビューで切り口を確認した上で実行すれば、ボディが正確に二つに分かれます。

このように、あらかじめ定義済みの作業平面を活用することで、分割作業の効率を大幅に向上できます。

スケッチ要素を使った分割を行う際は、作成したスケッチ上の線分や円弧を切断線として指定します。ここで重要なのは、スケッチ要素が分割対象を確実に横断、あるいは有効な交差条件を満たしていることです。

条件が不十分だと、分割エラーが発生して修正が必要になります。操作前にスケッチを確認しておくことで、トラブルを未然に防ぐことができます。

3.3. 図解とスクリーンショットで理解を深める

実際の操作画面では、修正パネルの「分割」アイコンをクリックすると、プロパティパネルにオプションや選択項目が表示されます(環境によって配置は異なります)。

ここで、どの要素を分割面に設定したか、どの部分が残るのかをプレビュー表示で確認できます。

プレビュー上では、保持・除去を示す矢印マークが表示され、どの側を残すかを視覚的に把握できます。これにより、誤ったカットを防ぎ、意図した形状に仕上げやすくなります。

また、「CAM加工用の端面を切り出すとき」や「アセンブリ連携前に複数ボディを生成しておくとき」など、後工程を見越して分割を図示しておくと、後から修正すべき箇所を特定しやすくなります。

分割は単なる切り分け作業ではなく、次工程の準備を整える設計ステップでもあることを意識して活用しましょう。

4. 面・スケッチ・平面による分割の違いと使い分け

Inventorで分割を行う際は、どの要素を基準にカットするかによって操作の感覚や仕上がりの形状が大きく変わります。

主に使われるのは「面を基準にする方法」「スケッチを基準にする方法」「作業平面を基準にする方法」の3つです。それぞれの特徴を理解し、目的に合わせて使い分けることで、より正確で効率的なモデリングが可能になります。

面による分割は、モデルの既存面を切り口として利用するため、曲面を活かしながら形状を自然に細分化できます。

スケッチによる分割は、任意の線やカーブを基準に自由な形状をなぞるのに向いており、複雑な輪郭の作成に最適です。

一方、作業平面による分割は、寸法や角度を厳密に制御したい場合に有効で、精密な設計や解析準備に欠かせません。

どの方法を選ぶかによって、モデルの負荷や後工程(解析・CAM設定など)への影響が異なります。分割対象がソリッドボディなのかサーフェスボディなのかを意識しながら、設計目的に合った手法を選択することが重要です。

以下では、それぞれの手法の特徴と活用法を具体的に見ていきましょう。

4.1. 面による分割の特徴と主な用途

「面による分割」は、既存の3Dモデル上のフェース(サーフェス)をそのまま切り口として使用する方法です。

曲面を含む複雑な形状でも、既存のカーブを基準にそのまま区切りとして利用できるため、新たにスケッチを作成せずに分割できる点が大きな利点です。

代表的な用途としては、形状修正や金型のパーティングライン設定があります。たとえば、製品形状の一部を特定の面に沿って分割することで、上型・下型を明確に分けられます。

また、面ごとに領域を独立させることで、体積・質量・重心などの物性値をより正確に計算できるようになります。

さらに、ソリッド/サーフェスの切り替えを理解しておくと、モデリングの自由度が大きく広がります。

たとえば、ソリッド化する前のサーフェスを分割しておけば、後から個別に押し出しやトリムを行うことも可能です。

このように、面分割は設計段階だけでなく、製造データの作成や他ツールとの連携にも役立つ重要なテクニックです。

4.2. スケッチによる分割の活用法

「スケッチによる分割」は、任意の形状に沿ってモデルをカットしたいときに有効な方法です。

たとえば、板金部品で波形や曲線を加えたい場合、スケッチでカットラインを描き、その線を基準に分割またはトリムを行えば、意図通りの複雑な形状を再現できます。

この手法を使う際のポイントは、分割ツール(スケッチ・面・平面など)が対象ボディと正しく交差しているかを確認することです。

スケッチ線が短すぎたり、途切れていたりすると、分割エラーが発生したり、意図しない形状になる場合があります。

そのため、操作前にスケッチの整合性をチェックし、必要に応じてSketch Doctorで診断・修復しておくことが大切です。

スケッチによる分割は、装飾的なラインや部分的な溝加工の作成など、細部の表現を高めるモデリングにも適しています。

スケッチが複雑になっても、Inventorの拡大・縮小・拘束機能を活用すれば精密に設定でき、設計効率を落とさずに高品質な形状を作り出せます。

4.3. 作業平面による精密な分割

「作業平面による分割」は、設計寸法や角度を厳密にコントロールしたい場合に最も適した方法です。

作業平面(ワークプレーン)を基準に設計値を入力することで、分割位置や角度を正確に定義できます。

例えば、立体モデルの中央で正確に左右を分けたい場合は、オフセットゼロの位置に作業平面を設定し、それを分割面として利用します。

これにより、対称構造の部品を作る際や、アセンブリでの位置合わせを行う際にも高い精度で再現できます。

また、解析モデルを作成する際に細かな要素を分けたい場合や、CAM加工で切削範囲を正確に定義したい場合にも有効です。

事前に設計基準に沿った作業平面を配置しておくと、分割後のモデルも安定して扱え、派生部品の作成やパラメトリック編集も容易になります。

このように、作業平面による分割は精密設計や高再現性が求められる作業に最適であり、Inventorのモデリング機能を最大限に活かすための基本テクニックといえるでしょう。

5. 複数ボディの分割と管理のコツ

ひとつの大きなボディをそのまま扱っていると、形状変更やエラー診断が難しくなり、作業効率が落ちることがあります。

そこで活用したいのが、マルチボディモデリングです。Inventorでは、分割コマンドを組み合わせることで、1つのモデルを複数のソリッドボディに分けて管理でき、設計変更や解析準備をより柔軟に行えます。

この章では、複数ボディを扱う際の管理ポイントや、分割後の派生部品(Derived Part)としての活用方法を詳しく解説します。

マルチボディを適切に整理・編集しておけば、CAM加工やCAE解析における分割活用(メッシュ領域の細分化や加工ブロック化など)にもスムーズに応用できます。

また、分割単位でボディを管理しておくと、エラーや不具合の原因を特定しやすくなるというメリットもあります。

ただし、分割を重ねすぎるとファイル構造が煩雑になりやすいため、ボディ名の統一やフォルダ分類のルール化を徹底することが大切です。

5.1. マルチボディモデリングと分割の組み合わせ

マルチボディモデリングとは、1つのパーツファイルの中で、複数のソリッドボディやサーフェスボディを同時に保持し、個別に操作できる設計手法です。

これにより、大きな構造物を段階的に分割して管理したり、製品設計の初期段階で部品化の構想を可視化したりすることができます。

Inventorで分割コマンドを使用すると、切り分けられたソリッドが個別のボディとしてブラウザツリーに一覧表示されます。

各ボディは独立して編集でき、形状修正や属性(材質・色・物性値など)の付与も自由に行えます。

たとえば、解析モデルを作成する際に、特定の領域だけを細分化して剛性評価を行うなど、部分ごとに異なる条件を設定することも可能です。

ただし、ボディ数が多くなりすぎると管理が複雑になります。

Inventorを用いた教育現場や設計トレーニングでも、「必要な分割だけを計画的に行う」「編集目的ごとにボディを整理する」といった設計計画の立て方が重視されています。

最初は、部品構成を意識しながら最小限の分割から始めるのがおすすめです。

5.2. 分割後のボディ管理と派生部品の利用

分割を実行すると、生成された各ボディはブラウザ上で独立した要素として表示されます。

必要に応じて、「新しいソリッドボディを生成」オプションを使い、複数ボディをそれぞれ派生部品(Derived Part)として別ファイルに書き出すことができます。

派生部品は、元モデルとのリンクを保持したまま外部ファイルとして保存できる機能です。

元モデルで形状を変更すると、関連付けに基づいて派生部品にもその変更を反映できます(設定によっては手動で更新が必要な場合もあります)。

この機能を活用すれば、1つの設計データを複数の工程や製品に展開でき、アセンブリ連携や設計変更への対応が格段に効率化されます。

また、分割後のボディにエラーが発生した場合でも、派生元のモデルで問題を修正すれば、修正結果が派生先にも反映されます。

この際に役立つのが、Sketch Doctor(スケッチ診断・修復)や修復環境(Repair Bodies)といったツールです。

これらを併用することで、エラー箇所を迅速に特定し、リンク構造を崩さずに修正を行えます。

分割後のボディ管理では、「元モデルと派生先の関連を意識すること」が何より重要です。

モデル構成を明確に保つことで、後のアセンブリ設計・解析・製造工程でも混乱が起こりにくくなり、長期的な設計資産として再利用しやすくなります。

6. 分割できないときの原因と解決法

分割を実行しても、思ったようにカットラインが作成できなかったり、エラーが発生したりすることがあります。

原因としては、スケッチ線が完全に閉じていない、分割面がソリッドを貫通していない、あるいはジオメトリに不整合があるなど、さまざまな要素が考えられます。

ここでは、Inventorで分割がうまくいかない代表的な原因と、その解決方法を整理します。

トラブルを解消する際のポイントは、一度にすべてを直そうとせず、チェックリストに沿って一項目ずつ確認することです。

たとえば、分割面がボディをしっかり横断しているか、ソリッド/サーフェスの設定が正しいかなどを順番に見ていくことで、原因を早期に特定できます。

よくあるInventor分割エラーとしては、以下のようなケースが挙げられます。

- 面が完全に閉じていない

- ジオメトリの不整合(ギャップ・隙間・非多様体状態など)が存在する

- フィーチャーの順序が競合している

こうしたトラブルは、Sketch Doctor(スケッチ診断・修復)や修復環境(Repair Bodies)を使うことで、問題箇所を特定して修正できます。

これらのツールを活用すれば、モデル全体を作り直さずにエラーを解消し、分割操作をスムーズに再開できるでしょう。

分割後に派生部品へ展開している場合でも、派生元のモデルでエラーを修正すれば変更が反映されます。

このときも、Sketch DoctorやRepair Bodiesを併用して原因を追究すれば、関連付けを保ったまま効率的に修正できます。

6.1. よくあるエラーとその原因

まず多いのが、分割面がボディを完全に横断していないケースです。

たとえば、スケッチ線や作業平面が対象ボディと正しく交差していなければ、分割コマンドは実行されません。

また、サーフェスボディの分割を行う場合には、曲面同士が有効な交差関係にあるかどうかも確認が必要です。

わずかな隙間や不整合があるだけでも、Inventorは分割を認識できないことがあります。

次に多いのは、ボディがソリッド化されていないことによるエラーです。

サーフェスを貼り合わせずに作業を進めると、内部が空洞のままになり、分割処理が実行できません。

このような場合は、まず「ソリッド化」操作でボディの閉じを確認し、完全な体積を持つ状態にしてから再度分割を試みましょう。

さらに、トリムと分割の違いを正しく理解していないことも失敗の原因になります。

分割はボディを複数に分ける操作であるのに対し、トリムは不要部分を削除する操作です。

オプション設定を誤ると、必要以上に形状を切り落としてしまうことがあります。

初心者の方は、常にプレビュー表示で結果を確認しながら作業を進める習慣をつけると安心です。

6.2. 問題解決のためのチェックリスト

分割ができない場合は、次の項目を順に確認してみましょう。

- スケッチ線の完全性

スケッチが開いていないか、対象ボディをきちんと横断しているかを確認します。

不完全な場合は、Sketch Doctorを使って診断・修復しましょう。 - ボディの状態

分割対象がソリッドボディかサーフェスボディかを確認します。

必要に応じて、ソリッド/サーフェスの切り替えを行い、体積が閉じていることを確認します。 - 作業平面の位置と方向

分割面がボディを適切に横切る位置にあるかを確認します。

ワークプレーンのオフセット値や角度設定が誤っていると、想定外のカットになることがあります。

これらのチェックを一つずつ行うことで、分割がうまくいかない原因の多くは解消できます。

どうしても解決しない場合は、一度トリム操作を試して挙動を確認してみるのも有効です。

トリムで正常に動作すれば、分割ツールや交差条件に問題がある可能性を特定できます。

このように、分割トラブルの多くは、基本設定の見直しと段階的な検証で解決できるものです。焦らず一つずつ確認していくことで、安定したモデリング環境を維持できます。

7. 応用編|解析・製造準備に活かす分割テクニック

分割機能は、単にモデルを切り離すためのツールではなく、設計の精度向上や製造準備を効率化するための重要な技術です。

ここでは、応力解析やCAM加工、金型設計といった実務に直結する活用例を紹介し、分割が持つ応用力の広さを具体的に解説します。

解析モデルを効率的に構築するためには、特定の領域だけメッシュを細かく設定することが欠かせません。その際、あらかじめ分割で領域を定義しておくと、シミュレーション範囲を局所的に最適化できます。

また、製造工程においても、CAM用の加工範囲の設定や鋳造時のパーティングライン作成に分割機能を活用することで、作業精度と工程管理の両面で大きなメリットが得られます。

分割機能を一度習得すれば、設計者の視点は大きく広がります。

たとえば、完成形状の一部を派生部品として別管理し、金型の上下構造を分ける、あるいはCAE解析用に専用領域を設けるなど、製造データ連携の中核機能として多彩な応用が可能です。

7.1. CAE解析のためのメッシュ分割

CAE解析では、応力集中が発生しやすい箇所に細かなメッシュを設定することが精度向上の鍵となります。

このとき、Inventorの分割機能を使ってあらかじめボディを複数の領域に区切っておけば、解析ソフト側で「その部分だけメッシュを細分化」する設定が容易になります。

たとえば、ネジ穴周辺やコーナー部など、応力の高い箇所だけを個別に分割しておくと効率的です。

Inventorにはシミュレーション機能を搭載したバージョンもありますが、外部のCAEソフトにデータを渡す場合にも分割は有効です。

独立したボディとして解析領域を指定できるため、誤差を排除しながら解析精度を高めることができます。

また、マルチボディモデリングを意識して設計段階から分割を計画しておくと、解析後の設計変更にも柔軟に対応可能です。

分割後のボディを用途別にフォルダ整理しておけば、再解析や条件変更もスムーズに進められます。こうした準備は、設計検証のスピードと再現性を高めるうえで非常に効果的です。

7.2. CAM用の加工範囲設定

CAM(コンピュータ支援製造)においては、「どの範囲をどの工具で加工するか」を明確に定義することが欠かせません。

Inventorの分割機能を活用すれば、加工面や工具の対象領域を明確に区分でき、CAMソフトでのツールパス生成が格段にやりやすくなります。

特に、ソリッドボディの分割を用いて、加工ブロックと製品形状の境界をはっきりと分けておくと、加工シミュレーションがスムーズに行えます。

また、スケッチによる分割を使えば、曲線や複雑な輪郭に沿った加工範囲も正確に定義可能です。これにより、2.5D加工や3D加工のルート設定がより精密になり、加工エラーの防止にもつながります。

さらに、分割によって加工範囲を細かく設定しておくことで、ツーリング(工具選定)や切削条件の最適化も行いやすくなります。

結果として、モデリングの効率化だけでなく、製造工程全体の時間短縮と品質向上を同時に実現できます。

このように、分割は設計段階だけでなく、製造現場でも高い実用性を発揮する重要な操作です。

7.3. 鋳造・金型設計でのパーティングライン作成

鋳造や金型設計では、パーティングライン(型の分割線)をどこに設定するかが、製品品質や成形精度を左右します。

Inventorの分割機能を使えば、ソリッドボディを境界線に沿って正確に分けることができ、金型の上型・下型を明確に定義することが可能です。

通常、金型は製品を上下に分けて取り外せる構造で設計されます。

このとき、想定するパーティング面に沿ってソリッドを分割し、それぞれを派生部品(Derived Part)として書き出すことで、金型設計の基本構造を効率よく構築できます。

また、パーティングラインを事前に明確化しておくことで、抜き勾配の検討や部品化準備もスムーズになります。

不具合の早期発見や設計変更への対応も容易になり、結果として鋳造精度や金型品質の向上につながります。

金型設計では、試作段階から分割手法を適切に取り入れることで、製造トラブルを未然に防ぐ効果も得られます。

Inventorの分割機能を理解して使いこなすことは、設計者にとって実務スキルを大きく引き上げる重要なステップといえるでしょう。

8. まとめ|分割を理解すれば設計自由度が広がる

ここまで解説してきたように、Inventorの分割機能は、設計・解析・製造のあらゆる工程で活用できる重要なツールです。

ソリッドボディを複数の部品に切り分けたり、解析モデルの領域を分けて精度を高めたり、金型設計でパーティングラインを定義したりと、応用範囲は非常に広く、設計の自由度を大きく拡張する機能といえます。

分割を正しく活用するために大切なのは、分割面やスケッチをどこに設定するか、分割後のボディをどう管理するかという基本の理解です。

Inventorの分割操作の流れを整理すると、「ターゲットボディの選択」「分割ツールの設定」「プレビュー確認」「実行」というシンプルな4ステップにまとめられます。

エラーが発生した場合でも、Sketch Doctor(スケッチ診断・修復)や修復環境(Repair Bodies)を使えば原因を特定し、効率的に修正できます。

さらにステップアップを目指す方は、分割後のボディを派生部品化して再利用したり、iPartやマルチボディモデリングと組み合わせて設計の自動化に挑戦してみるのがおすすめです。

分割を深く理解して運用できるようになると、作業効率だけでなく、設計精度やチーム全体のワークフロー改善にも貢献できます。

実務でも教育現場でも、分割スキルを習得することは、設計者としての信頼と生産性を高める第一歩となるでしょう。

8.1. 分割の基本手順と注意点のおさらい

分割機能の操作手順をあらためて整理すると、以下の流れになります。

- 分割対象の選択

切り分けたいボディを明確に指定します。 - 分割ツール(面・スケッチ・平面)の選択

どの要素を基準にカットするかを決めます。 - オプションとプレビューの確認

保持・除去の設定を確認し、プレビューで形状をチェックします。 - 実行

条件を確認した上で分割を確定します。

この流れの中で特に重要なのは、分割ツールが対象ボディを確実に横断しているか、作業平面の位置が正確かを確認することです。

これらが不十分だと、分割が正しく実行されない場合があります。

また、分割後の処理方針も明確にしておきましょう。

不要な部分をトリムで削除するのか、あるいは複数のソリッドボディとして並行管理するのかを目的に応じて判断します。

さらに、あらかじめ分割計画を立てておくと、万が一エラーが発生しても、特定のボディ単位で修正を行えるため効率的です。

分割中にエラーが起きても焦る必要はありません。

Sketch Doctorでスケッチの完全性を確認し、Repair Bodiesで不整合を修正することで、ほとんどの問題は解消できます。

一つずつ丁寧に確認する姿勢が、安定したモデリング環境につながります。

8.2. 次に学ぶべきステップと実務での活用ヒント

分割操作を理解したら、次に挑戦したいのが派生部品(Derived Part)の活用です。

Inventorでは、分割後のボディをもとに新しい部品ファイルを作成し、元モデルとリンクを保ったまま追加加工を続けることができます。

この仕組みを活用すれば、部品化やアセンブリ連携をより高度に自動化でき、設計変更にも柔軟に対応できます。

さらに、iPart機能やアセンブリコンテキストでの参照と組み合わせることで、共通形状を基にしたバリエーション設計が可能になります。

これにより、設計データの再利用性が高まり、プロジェクト全体の効率を大幅に向上させられます。

また、マルチボディモデリングと分割技術を融合させれば、製造前の検証や工程設計の自動化にもつなげられます。

まとめると、Inventorの分割機能をマスターすることは、3Dモデリングの可能性を広げる鍵です。

解析モデル作成、CAM加工範囲の設定、金型のパーティングライン作成など、設計から製造までの一連のプロセスに応用できます。

これからのモデリング作業では、ぜひ分割テクニックを積極的に活用し、自らの設計力と作業効率を次のレベルへ引き上げていきましょう。

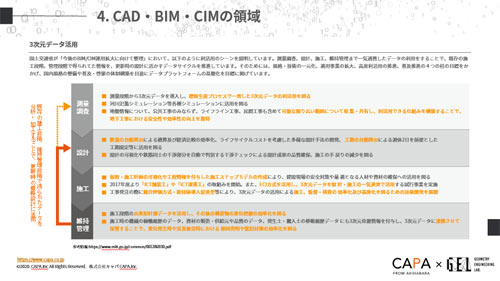

建設・土木業界向け 5分でわかるCAD・BIM・CIMの ホワイトペーパー配布中!

CAD・BIM・CIMの

❶データ活用方法

❷主要ソフトウェア

❸カスタマイズ

❹プログラミング

についてまとめたホワイトペーパーを配布中

<参考文献>

Autodesk Inventor ソフトウェア | Inventor 2026 の価格と購入(公式ストア)

https://www.autodesk.com/jp/products/inventor/overview

Inventor 2026 ヘルプ | ボディと面の結合、分割、トリムの概要 | Autodesk

https://help.autodesk.com/view/INVNTOR/2026/JPN/?guid=GUID-72CA8251-F892-4DA1-9A5E-88FE3CB1257E