SolidWorksで始めるボルト締結の解析—基本設定から実践まで

はじめに

ボルト結合は、製造業や建設業をはじめとする多くの分野で欠かせない技術です。例えば、自動車のエンジンや産業用機械の内部部品、橋梁や高層ビルの鋼構造、さらには風力発電設備の基礎固定など、さまざまな場面で活用されています。これらボルトの締結部は適切に設計されていなければ、耐久性や安全性が損なわれる可能性があり、設計や製造において十分な確認が欠かせない箇所となっています。

SolidWorksは、こうしたボルト結合の解析を効率的かつ正確に行うための強力なツールです。例えば、高層建築の梁と柱を接合する高力ボルトや、自動車部品の可動部を締結するねじ式ボルトなど、現実の使用条件をシミュレーションすることで、設計の妥当性を事前に確認することができます。

本記事では、SolidWorksを使ったボルト結合解析の基本手順を解説します。初めて解析に取り組む方でも理解しやすいよう、具体的なシーンや実例を交えながら、設計の信頼性を高める方法をご紹介します。

解析の準備

SolidWorksでボルト締結解析を成功させるには、準備段階での適切な設定が欠かせません。モデル作成や材料特性の設定をしっかり行うことで、現実の使用条件に近い解析結果を得ることができます。この章では、その具体的な方法を解説します。

モデルの準備

ボルト締結解析の第一歩は、解析対象の3Dモデルを正確に作成することです。SolidWorksを使ってボルト、ナット、ワッシャー、被締結材を含むアセンブリを構築し、部品間の接触面を適切に設定します。

- 接触面の設定: 部品同士が正しく接触するように、SolidWorksの「接触設定」機能を使用します。接触が正確でないと、応力分布が現実の挙動を反映しないことがあります。

- 形状の簡略化: モデルが複雑すぎると、メッシュ生成が難しくなり、解析精度に影響を与える可能性があります。重要な要素を残しつつ、不要なディテールを省略するのがポイントです。

- ボルトモデルの選択: 細部まで詳細にモデリングする方法と、簡略化したボルトテンションの設定を使う方法があります。設計の目的や解析の範囲に応じて適切な手法を選びましょう。

このステップを丁寧に行うことで、後の解析がスムーズに進み、正確な結果が得られます。

材料特性の設定

材料特性は、解析結果の現実性を左右する重要な要素です。ボルトやナット、被締結材に使用する材料の力学的特性を正確に設定することで、実際の使用環境に近いシミュレーションが可能になります。

- 主要な材料特性:

- ヤング率: 材料の剛性を示します。例えば、SCM435の場合、206 GPaが適切です。

- 降伏強さと引張強さ: 材料が塑性変形を開始する応力や破断に至る応力を設定します。

- ポアソン比: 材料の横方向の変形特性を表します。

- カスタム材料の設定: SolidWorksの標準材料データベースを活用しつつ、必要に応じて独自の材料プロパティを追加できます。これにより、特殊材料を使用する場合でも正確な解析が可能です。

材料特性の設定を丁寧に行うことで、解析の精度が大幅に向上します。特に、材料特性が正確であれば、後続の荷重や境界条件設定の信頼性も高まります。

初期条件と環境設定

モデルと材料特性が整ったら、解析環境を設定します。初期条件と環境設定は、解析結果の妥当性を保証するために欠かせないステップです。

- 締付け条件: ボルトの締付けトルクやプリテンション(初期張力)を設定します。これにより、実際の使用条件に基づいた解析が可能になります。例えば、ボルトテンションの設定により、荷重が分散される様子を再現できます。

- 境界条件: 固定部や荷重を加える部分を明確に定義します。被締結材の支持条件や荷重の方向を正しく設定することで、現実的なシミュレーションが実現します。

- メッシュ生成の準備: 応力集中が予想される箇所には細かいメッシュを適用することが推奨されます。特にねじ山や接触部は詳細に設定することで、解析精度が向上します。

この段階での設定が正確であれば、解析実行時のエラーを防ぎ、よりスムーズに結果を得ることができます。

基本設定

SolidWorksでボルト締結解析を行う際、基本設定は解析結果の精度に直結します。接触条件や境界条件、メッシュ生成などの設定を適切に行うことで、現実の使用条件に近い解析が可能になります。この章では、それぞれの設定の詳細を解説します。

接触条件の定義

接触条件の設定は、ボルト締結部の解析において最も重要な要素の一つです。部品同士がどのように接触しているかを正しくモデル化することで、応力分布や変形挙動を正確にシミュレーションできます。

- 接触の種類:

SolidWorksでは以下の接触条件が指定できます。

- 完全固定: 接触面が動かないように設定。

- 滑り許容接触: 荷重に応じて接触面がスライドする場合を再現。

- 摩擦接触: 摩擦係数を設定して接触面の挙動を詳細にモデル化。

例: 被締結材が摩擦によって荷重を分散する状況を再現する場合、摩擦係数を設定することで現実に即した解析が可能です。

- ねじ山の接触:

ボルトのねじ山は応力集中が発生しやすい部分です。この領域の接触設定を詳細に行うことで、ボルト全体の耐久性を評価できます。 - 接触精度の確認:

設定が不正確だと、解析結果が現実と乖離する可能性があります。SolidWorksの「接触ビューア」機能を活用して設定を確認しましょう。

これらの設定を正確に行うことで、接触部の挙動を現実的に再現し、解析精度を向上させることができます。

境界条件の設定

境界条件は、モデルの固定方法や荷重の加え方を設定するプロセスです。適切な境界条件を設定することで、解析モデルが現実の使用環境を忠実に再現できるようになります。

- 固定条件:

モデルの動きを制限するために、固定部位を明確に指定します。

例: 建築構造の梁や柱の解析では、基礎部分を固定条件として設定することで、現実の安定性を模擬できます。 - 荷重条件:

ボルトや被締結材に加わる荷重(引張力、圧縮力、せん断力)や外部の圧力を正確に設定します。

例: 車両部品の解析では、振動や動的荷重を再現するため、方向性のある力を設定することが重要です。 - プリテンション(初期張力)の設定:

ボルトの締付け状態を再現するには、プリテンションを設定します。プリテンションを設定することで、ボルトにかかる荷重がどのように分散されるかを評価できます。

ポイント:プリテンションの適切な設定により、締結部の挙動が現実的に再現されます。特に高荷重がかかる場面では、締付けトルクや摩擦係数を考慮することが重要です。

境界条件を適切に設定することで、モデルが安定し、正確な解析結果を得ることができます。

メッシュ生成

メッシュ生成は、解析の精度を左右する重要な工程です。適切なメッシュ設定を行うことで、解析結果の信頼性を高めることができます。

- メッシュの重要性:

メッシュはモデルを小さな要素に分割し、それぞれの挙動を解析する仕組みです。特に以下の箇所では、詳細なメッシュが必要です。 - ねじ山: 応力が集中しやすい部分。

- 接触面: 摩擦や滑りが発生する箇所。

例: ボルト締結部のねじ山を高精度メッシュで解析することで、応力集中による破損リスクを評価できます。 - 局所メッシュの細分化:

SolidWorksのメッシュ設定では、全体に均一なメッシュを適用するだけでなく、特定の領域を細かく設定することが可能です。これにより、重要部分での解析精度を確保しながら、計算負荷を抑えることができます。 - メッシュ品質のチェック:

メッシュ生成後に「要素品質チェック」機能を使用し、問題がある箇所を特定します。これにより、解析が正しく収束しないリスクを回避できます。

メッシュ生成を適切に行うことで、解析精度を確保しつつ、効率的な計算を実現できます。

解析の実行

SolidWorksでボルト締結解析を実施する際、解析の実行ステップは非常に重要です。このプロセスでは、モデル準備や設定が適切に反映されているか確認しながら、解析を進めます。解析結果の精度を高めるためには、メッシュの設定やソルバーの選択、結果の解釈に細心の注意を払う必要があります。この章では、解析実行の手順を詳しく解説します。

メッシュ生成

メッシュ生成は、モデルを小さな要素に分割するプロセスであり、解析の精度と計算負荷のバランスを取る重要な工程です。特にボルト締結解析では、応力が集中しやすい箇所に適切なメッシュを適用することが解析精度に直結します。

- メッシュの基礎:

メッシュはモデル全体を細かく分割して解析を行うための基盤です。

メッシュの細かさを調整することで、計算負荷を管理しながら精度を高めることが可能です。 - 局所メッシュの細分化:

ボルトのねじ山、接触面、ボルト軸の応力集中部には、細かいメッシュを適用します。

メッシュを細分化することで、これらの領域での解析精度を向上させます。 - メッシュ品質の確認:

メッシュ生成後、「要素品質チェック」を使用して、不適切な要素(歪んだ形状やサイズ不均一な要素)を検出します。品質の高いメッシュは、解析の安定性を確保し、結果の信頼性を向上させます。

これらの手順を正確に実行することで、計算効率と解析精度のバランスを取ることが可能です。

解析の実行手順

SolidWorks Simulationでは、解析の実行手順がシンプルかつ直感的です。以下の手順に従って進めることで、スムーズに解析を完了できます。

- 前処理の確認:

モデルの準備や境界条件、荷重条件、材料特性が正確に設定されているかを確認します。

特に接触条件が正確でない場合、解析結果が現実の挙動を反映しない可能性があります。

- ソルバーの選択:

SolidWorks Simulationでは、線形解析用と非線形解析用のソルバーが利用可能です。

- 線形ソルバー: 計算負荷が低く、応力や変形が小さい場合に適しています。

- 非線形ソルバー: ボルト締結部の大変形や非線形材料の挙動を解析する際に使用します。

- 計算条件の設定:

計算精度や収束条件を設定します。特にボルト締結解析では、収束条件が厳しすぎると計算時間が増加するため、適切なバランスを取る必要があります。

- 解析の実行:

解析を実行し、進行状況をモニタリングします。

計算中にエラーが発生した場合、メッシュ品質や設定を見直すことで問題を解決できます。

解析実行中の確認と調整を適切に行うことで、スムーズに結果を得ることが可能です。

結果の可視化と確認

解析結果を正確に解釈することは、設計の改善に欠かせません。SolidWorks Simulationでは、視覚的に解析結果を確認するためのツールが充実しています。

- 応力分布の確認:

カラーマップで応力分布を表示し、ボルト軸や接触面の応力集中箇所を特定します。

例えば、ねじ山に応力が集中している場合は、ボルトサイズや材料の変更を検討します。 - 変形量の確認:

ボルトや被締結材の変形量を視覚化します。

変形が許容範囲を超える場合は、設計条件の見直しが必要です。 - 接触圧力の確認:

接触面の圧力分布を確認し、均一でない場合は締結条件や材料特性を調整します。

注意点:

結果の解釈時には、解析条件が実際の使用条件に適しているかを再確認することが重要です。

結果の評価

ボルト締結解析の結果を正確に評価することは、設計改善の重要なステップです。SolidWorks Simulationでは、解析結果を可視化し、設計の強度や耐久性を評価するためのツールが充実しています。この章では、評価すべき主要な項目とその解釈方法について詳しく解説します。

主要な評価項目

解析結果を評価する際は、特定のポイントを重点的に確認する必要があります。それぞれの評価項目に基づいて、設計の改善点を見つけましょう。

(1) ボルト軸部の応力

- 内容:

ボルト軸にかかる引張力やせん断力を確認します。軸部に過剰な応力が集中している場合、破断や塑性変形のリスクが高まります。 - 解析結果の読み方:

応力が降伏強さを超えている場合は、ボルトのサイズを変更するか、材料特性を見直す必要があります。

(2) ねじ山の応力集中

- 内容:

ボルトのねじ山部分は、応力が集中しやすい領域です。この部分の応力分布を詳細に解析することで、設計の弱点を特定できます。 - 解析結果の読み方:

応力集中が顕著な場合は、ボルトの形状変更(例:応力を分散する形状)や表面処理(例:ショットピーニング)を検討します。

(3) 被締結材の接触圧力

- 内容:

ボルトが締結する部材間の接触圧力を確認します。圧力が均一でない場合、締結の安定性や耐久性が低下する可能性があります。 - 解析結果の読み方:

圧力が局所的に高すぎる場合は、ワッシャーの使用や締付け力の分散を検討します。

(4) 締結体の変形量

- 内容:

ボルトや被締結材全体の変形量を確認します。変形量が許容範囲を超える場合、機能性に影響を及ぼす可能性があります。 - 解析結果の読み方:

変形が大きい場合は、締結部全体の剛性を高めるために材料や構造の変更を検討します。

結果の判定基準

解析結果を設計改善に活用するためには、判定基準を明確に設定することが重要です。

(1) 安全率

- 内容:

安全率は、構造物や部品が実際の荷重に耐えられる余裕の目安を示します。

静的荷重の場合:2.0以上を推奨。

動的荷重の場合:3.0以上を推奨。 - 実例:

建築構造では、地震時の動的荷重を考慮して、安全率を高く設定することが一般的です。

(2) 疲労強度

- 内容:

動的荷重が繰り返し加わる場合、疲労強度を評価することが必要です。解析で求めた応力範囲が、材料の疲労限界を超えないように設計を調整します。 - 注意点:

疲労強度を評価する際には、荷重の繰り返し回数や振幅を正確に把握することが重要です。

設計改善への応用

解析結果をもとにした設計改善は、製品の安全性や耐久性を向上させる鍵となります。

- 材料の選定:

応力分布を解析した結果、より高強度な材料が必要な場合は、クロムモリブデン鋼(SCM435など)や特殊合金を検討します。 - 形状の最適化:

ボルトや被締結材の形状を変更することで、応力集中を軽減します。例として、角を丸くするフィレット処理やねじ山の形状変更が挙げられます。 - 締結力の調整:

プリテンション(初期張力)の設定を変更することで、締結部の挙動を改善できます。特に、ボルトの締付けトルクを最適化することで、応力の分散が可能です。

まとめ

SolidWorksを活用したボルト締結解析は、設計の信頼性と性能向上を支える重要な工程です。適切な準備と解析を通じて、現実の使用条件に即した設計改善が可能となり、製品の安全性と耐久性を高めることができます。解析から得られるデータを活用することで、設計品質をさらに向上させ、より確かな成果を得られるでしょう。SolidWorksの強力なツールを活かし、次の設計プロセスを進化させてみてはいかがでしょうか。

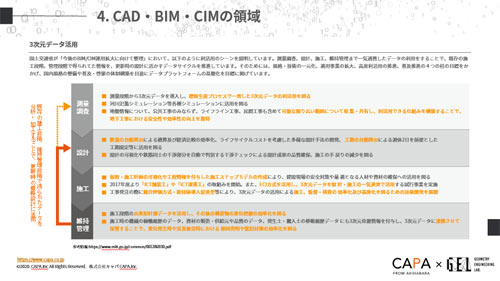

建設・土木業界向け 5分でわかるCAD・BIM・CIMの ホワイトペーパー配布中!

CAD・BIM・CIMの

❶データ活用方法

❷主要ソフトウェア

❸カスタマイズ

❹プログラミング

についてまとめたホワイトペーパーを配布中