3DとMBDとは?初心者でもわかる図面レス設計の基本

1. はじめに:図面レス設計の魅力とは?

長年、製造業の現場では「2D図面をもとに設計し、確認・修正を繰り返す」というスタイルが主流でした。

しかし近年、3D設計とMBD(Model Based Definition)を組み合わせた“図面レス設計”という新しいアプローチが注目を集めています。

この図面レス設計では、3D CADで作成した立体モデルに寸法や公差、製造指示といった情報を直接組み込むことが大きな特徴です。

わかりやすく表現すると、「紙の図面にあれこれ書かなくても、立体のデジタルモデルにすべての情報がまとまっている」といったイメージです。

たとえば設計変更が発生した場合、従来は2D図面を探し出して手作業で修正する必要がありましたが、図面レス設計なら3Dモデルを一つ直すだけで、関係者全員が同じ最新情報を共有できます。

また、視覚的に直感的な3Dモデルは、干渉チェックや設計ミスの発見にも役立ち、現場の作業効率や製品の品質向上にもつながります。

まずは「2D図面では見落としていたことが、3Dモデルだと立体的に理解できる」といった直感的な違いを体感するだけでも、図面レス設計の価値は十分に感じられるでしょう。

そして、そこから一歩進んで3Dに製造情報を加えるMBDを取り入れることで、設計から製造までの流れがよりスムーズかつ高精度になります。

この記事では、そんな図面レス設計の基本的な考え方と、その中核をなす3D設計・MBDについて、初心者の方にもわかりやすく解説していきます。

2. 3D設計の基本

3D設計という言葉を聞いて、まず3D CADを思い浮かべる方は多いでしょう。3D設計とは、デジタル空間にX軸・Y軸・Z軸の三次元情報を持たせて、立体的な形状を表現する設計手法です。

モノの「奥行き」まで含めてコンピュータ上で再現できるため、図面だけでは伝わりにくい複雑な形状も、視覚的にわかりやすく確認できます。

特に製造や開発の現場では、設計効率の向上が重要な課題となっており、3Dモデルを活用することで作業時間や確認工程を大幅に短縮できます。

かつては2D図面を読み解きながら、部品の重なりや形状の整合性を目視と経験に頼って確認していましたが、3D設計ではソフトウェア上で自動的に干渉チェックを行うことができ、精度とスピードの両面でメリットがあります。

また、3Dモデルに関連する製品情報を組み込むことで、設計・製造・検査といった部門間での情報共有もスムーズになります。初心者でも全体像をつかみやすく、業務の属人化を防ぐ点でも有効です。

ここからは、3D設計の基本的な特徴やメリットについて、もう少し詳しく見ていきましょう。

2.1. 3D設計とは何か?

3D設計とは、コンピュータ上で三次元の形状を作成し、まるで実物を手に取るように確認できるデジタル設計の方法です。従来の2D図面では、正面図・側面図・平面図など複数の投影図から形状を想像する必要がありましたが、3Dモデルであれば、モノの全体像を直感的に把握できます。

3D CADを使えば、モデルを自由に回転・拡大縮小できるほか、断面を切って内部構造を確認することも可能です。たとえば製造現場で働くエンジニアが、設計段階で3Dモデルを細部までチェックすることで、干渉や設計ミスを早期に発見できます。

さらに、3Dモデルは一度作成すればチーム全体で共有できるため、情報のすれ違いや説明の手間を減らすことにもつながります。CADソフトで作成したデータは、閲覧専用のビューワーアプリで見ることもできるため、設計担当でない人でも理解しやすくなります。

このように、3D設計は「誰にとってもわかりやすい」「正確に情報を伝えられる」という二つの大きな特徴を備えており、図面レス設計のベースとして非常に重要な役割を果たします。

2.2. 2D図面と3Dモデルの違い

2D図面は、設計情報を平面的に表現したもので、寸法や注記は紙や画面上に記号として記載されます。長年にわたり標準的な手法として使われてきましたが、形状の奥行きや複雑な構造を表現するには限界があります。

一方で3Dモデルは、立体的な形状をあらゆる角度から確認でき、視覚的な把握がしやすい点が特徴です。たとえば、2D図面では「この部品が本当に重ならないか?」と想像力を働かせる必要がありますが、3Dなら実際の形でそのまま干渉チェックが可能です。

また、2D図面では情報が複数のページに分かれていたり、記載ミスや見落としが起きることもあります。それに対して3Dモデルは、形状・寸法・公差・材料などの情報を一つのファイルにまとめて保持することができ、関係者全員が同じ情報をもとに作業できます。

もちろん2D図面にも、概略の確認が素早くできるというメリットがありますが、今後図面レス設計を推進していくうえでは、3Dモデルを主軸に据え、必要に応じて2D図面を補助的に使うという形が理想的といえるでしょう。

2.3. 3D設計がもたらすメリット

3D設計の最大の魅力は、視覚的に非常にわかりやすいという点にあります。完成イメージを立体的に確認できることで、設計に不慣れなメンバーでも全体像を把握しやすくなり、関係者間の意思疎通も格段にスムーズになります。

また、開発の初期段階で3Dモデルを活用することで、形状の問題点や構造上の不具合を早期に発見でき、後工程での修正や手戻りを防ぐことができます。これは製品開発全体のスピードアップとコスト削減に直結する大きなメリットです。

さらに、3Dモデルに寸法や公差といった製造情報を直接付加することで、設計データをそのままCAM(加工ソフト)や検査ソフトに連携することが可能になります。これにより、手動での情報転記が不要になり、作業の効率化と精度向上が期待できます。

こうした利点を最大限に活かすためには、3D CADソフトを効果的に使いこなすスキルが求められます。そのため、社内での教育体制や操作マニュアルの整備なども、今後の重要な取り組みとなってくるでしょう。

3. MBD(モデルベース定義)の解説

引用:MBD 導入における 10のポイントhttps://blogs.solidworks.com/japan/solidworks-blog/solidworks-japan/mbd-10do_01/

MBD(Model Based Definition)とは、3Dモデルに製品製造に必要な情報をすべて盛り込み、紙の図面に頼らずに設計から製造までを進めるための考え方です。具体的には、寸法や公差、表面処理、材料の種類などを、3Dアノテーションとしてモデル上に直接書き込むことで、情報を一元化します。

この方法を導入することで、設計者と製造担当者、品質管理者などが同じ3Dモデルを見ながらコミュニケーションをとれるようになり、情報の伝達ミスを減らせます。PMI(Product Manufacturing Information)と呼ばれる製品製造情報が3D空間に集約されるため、必要な情報を探し回る手間も省けるのです。

さらに、MBDは米国のASME Y14.41や国際規格ISO 16792にも記載された設計手法であり、世界中の製造業で導入が進んでいます。最近では、デジタルツインやIoT、AIとの連携を視野に入れたものづくりにも対応する技術基盤として、MBDの重要性がますます高まっています。

ここからは、MBDがどのように機能し、なぜ図面レス設計に欠かせないのかを、段階的に整理しながら見ていきましょう。

3.1. MBDの基本概念

MBDの基本的な考え方は、「3Dモデルをすべての設計情報の基準とする」という点にあります。つまり、従来のように図面とモデルを別々に管理するのではなく、3Dモデルそのものに寸法・公差・仕様といった製造情報を直接組み込み、一元的に扱うのです。

これまでの設計現場では、まず3Dモデルを作成し、それをもとに2D図面を起こし、製造現場では主にその図面を参照して作業を行っていました。しかし、図面とモデルの両方を常に正しく維持するのは手間がかかり、内容が食い違うとトラブルの原因になります。

MBDを導入すれば、設計から製造までが共通の情報源(ソース)として3Dモデルを使うことになり、情報の食い違いや更新漏れといった問題を未然に防げます。結果として、設計フローの効率化や品質向上に貢献できるのです。

ただし、MBDは単に3Dモデルを作成すればよいというわけではありません。寸法や公差といった詳細な製造情報を、設計の段階で正確に3Dモデルに付加することが重要であり、それによって初めてMBDの価値が生まれます。

3.2. 3Dモデルに情報を詰め込む意義

3Dモデルに情報を集約することには、多くの実務的なメリットがあります。たとえば、モデル上に公差や加工指示を記載しておけば、NC加工機や検査機器がその情報を直接読み取ることが可能になり、設計から製造・検査へのデータ連携が自動化されやすくなります。

また、3Dアノテーションを活用することで、紙の図面を介さずに「どの寸法が重要か」「どの面に処理が必要か」といった情報を視覚的にわかりやすく伝えられます。これにより、設計者と現場担当者との間でのすれ違いを減らし、確認作業や修正対応の負担も軽減されます。

導入にあたっては、すべてを一気に3D化する必要はありません。たとえば、重要な部品やエラーの起きやすい工程に絞ってMBDを先行導入し、成果を確認しながら範囲を広げていくというアプローチも十分に現実的です。

このように、3Dモデルを単なる形状データではなく情報のハブとして活用することで、図面レス設計はより実用的で効果的な仕組みとして社内に定着させやすくなります。

3.3. MBDがもたらすメリット

MBDを導入することで得られるメリットは多岐にわたりますが、代表的なものをいくつか挙げてみましょう。

まず第一に、ヒューマンエラーの削減が挙げられます。従来は図面に変更があっても3Dモデルに反映されていないといったミスが発生しやすく、現場での混乱や不具合の原因となっていました。MBDでは、3Dモデルが常に最新版として機能するため、情報の一元管理が可能になり、こうしたミスを防ぐことができます。

次に、コミュニケーションの円滑化です。部品の構造や仕様について、図面では説明が必要だった箇所も、3Dモデルであれば一目で把握できるようになります。設計者、製造担当者、検査担当者が共通のモデルを見ながら話せることで、打ち合わせの効率も大きく向上します。

さらに、リードタイムの短縮とコスト削減も重要なポイントです。紙図面の作成や更新、印刷・配布といった手間が減り、設計から製造までの流れがスピーディーになります。トラブルや手戻りが減ることで、結果的に開発コスト全体も下がるのです。

このように、MBDは単なる「図面をなくす技術」ではなく、製品開発全体の質とスピードを底上げする戦略的な取り組みであると言えるでしょう。

4. 3DとMBDの連携:全体の効率をどう向上させるか

ここまでで、3D設計とMBDそれぞれの基本と役割について解説してきました。しかし、本格的に図面レス設計を進めていくためには、この2つを連携させて運用することが非常に重要です。どちらか片方だけでは、十分な効果を得ることは難しいのが現実です。

たとえば、3D設計だけでは形状は確認できますが、製造や検査に必要な寸法や公差などの詳細情報が不足することがあります。一方、MBDの考え方を取り入れることで、3Dモデルそのものにそうした情報を組み込み、設計から製造・検査・保守までを一貫してつなげることが可能になります。

つまり、3D設計を「形状の表現」に、MBDを「情報の伝達」に活用することで、デジタル設計プロセスが完成するというわけです。チーム全体が共通の3Dモデルをもとに作業できる環境を整えれば、社内外のコミュニケーションが円滑になり、製品開発全体のスピードと品質が向上します。

また、今後のものづくりにおいて注目されているデジタルツインやAI活用、IoTとの連携を進める上でも、情報が整理された3Dモデルを基盤にすることが不可欠です。部分的に紙図面やアナログ情報が残っている状態では、こうした先端技術の導入効果を最大化することは難しいのです。

では、実際に3D設計とMBDを連携させたときに、どのような変化や効果が生まれるのかを、より具体的に見ていきましょう。

4.1. 3D設計とMBDの組み合わせの重要性

3D設計で作成されたモデルは、形状の可視化や構造の理解に優れていますが、それだけでは製造や検査に必要な情報が不足する場合があります。ここにMBDを組み合わせることで、形状データと製造情報がひとつにまとまり、設計から現場までの連携が格段に強化されます。

たとえば、寸法や公差、表面処理といった情報を3Dモデルに直接記載しておけば、製造部門ではそれを元にCAMソフトで加工条件を設定したり、検査部門では自動検査の設定に活用したりと、後工程へのスムーズな引き渡しが可能になります。

さらに、3Dモデルと製造情報が常に同期されていれば、設計変更があった際にも情報の食い違いが起こりにくくなります。従来は図面だけを修正してモデルが古いまま残ってしまう、といったトラブルがありましたが、MBDによって常に一元的な情報管理が実現できます。

また、同じ3Dデータをもとに、海外の拠点や外注先とも共有できるため、グローバルな製造体制にも対応しやすくなります。共通のデータを使えば言語の壁もある程度乗り越えることができ、協力会社との連携もスムーズに進みます。

このように、3D設計が持つ視覚的な強みと、MBDの情報伝達力を組み合わせることで、企業全体の業務効率と精度を底上げする設計基盤を築くことができるのです。

4.2. 業務効率化と品質向上の具体例

3DとMBDを連携させた場合の具体的な効果として、まず挙げられるのが設計作業の効率化です。たとえば、3Dモデルに直接アノテーションを追加することで、2D図面を別途作成・修正する手間が大きく削減されます。寸法を変更した場合もモデル上で自動更新されるため、記入ミスや見落としのリスクも減らせます。

品質面でも大きな改善が期待できます。試作段階で設計者と製造担当者が同じ3Dモデルを見ながら詳細情報を共有できるため、製品完成前に不具合の予兆を見つけやすくなります。部品の取り付け方向や干渉の有無なども立体的に確認でき、実際の組立現場でのトラブルを未然に防ぐことが可能です。

また、情報が一つのモデルに集約されているため、自動化の面でも利点があります。たとえばCAMソフトは、3Dモデルに付加された公差情報を読み取って、適切な加工条件を自動で反映できます。さらに検査ソフトも同様に、モデル上の指示をもとに検査項目を自動生成することができます。

こうした自動化は、人の手を介する工程を減らし、作業のばらつきやエラーを抑えることにつながります。その結果、リードタイムの短縮や不良率の低下が期待でき、生産性全体の底上げにも寄与します。

このように、3DとMBDの連携は単なる効率化にとどまらず、製品の品質や現場の信頼性までも向上させる、非常に実践的かつ価値の高い取り組みなのです。

5. MBD導入の具体的な変化と効果

MBDを導入すると、設計から製造にかけての情報の流れや業務の進め方が根本から変わります。これまでのように図面を紙ベースでやり取りしていたプロセスから、3Dデータを中心としたスムーズなデジタル運用へと移行することで、情報のやりとりが効率化され、ミスの発生リスクも大きく低減します。

特に大きな変化として実感されやすいのが、「情報の二重管理が不要になること」です。従来は3Dモデルとは別に2D図面を作成・管理し、それぞれの更新や整合性を保つ必要がありましたが、MBDでは3Dモデルに製品情報が統合されるため、1つのデータで業務全体をカバーできるようになります。

この変化は、設計者だけでなく、生産技術、品質保証、調達、営業といった多くの部門にも波及します。たとえば、営業担当が顧客へのプレゼンで3Dモデルを見せることで、製品の構造や特長を視覚的に伝えやすくなります。あるいは調達担当が部品の仕様を正確に把握し、誤発注を防ぐことにもつながります。

ここでは、MBDの導入によってどのような業務変革が起きるのかを、より具体的な観点から見ていきましょう。設計と製造のつながり方、そして情報共有の質がどう向上するのかを、2つの視点で整理して紹介します。

5.1. 設計から製造までの流れの変革

MBDの導入により最も大きく変わるのが、設計から製造への情報の受け渡し方法です。これまでのプロセスでは、設計者が3Dモデルを作成し、別途2D図面を起こし、それを製造部門に渡して加工や組立が進められていました。しかし、この方法ではモデルと図面の情報が一致していないと、手戻りやトラブルが発生しやすくなります。

MBDでは、設計段階で3Dモデルに寸法・公差・表面処理などの製造指示を直接記入しておくことで、そのまま製造部門が活用できる状態になります。たとえば、CADソフト上で付加されたアノテーションをCAMソフトやNC加工プログラムにそのまま反映することができ、余計なデータ変換や手作業の入力が不要になります。

また、3Dモデルにはアセンブリ情報も含めることができるため、組立時の干渉チェックや部品の位置確認も事前に行えます。これにより、現場で「実際に組んでみたら合わなかった」というような問題を防ぎやすくなり、設計段階から製造現場の課題を見越した対応が可能になります。

このように、設計と製造が「同じ3Dモデルを共有する」ことで、認識のズレが減り、説明や確認にかかる時間も削減されます。結果として、全体の業務フローがより一体化し、スピードと品質の両面でプラスの効果を実感できるようになるのです。

5.2. コミュニケーションとミス防止の改善

MBDの導入は、部門間や社外とのコミュニケーションの質を大きく向上させる効果もあります。従来は、2D図面の記号や断面図を見ながら「この寸法はどの面のものか?」「どの位置を指しているのか?」と確認に時間がかかることがありましたが、3Dモデルであれば立体的に示すことができ、直感的に理解しやすくなります。

また、3Dモデルに製造情報が付加されていれば、見る人全員が「どの寸法が重要か」「どの面に加工が必要か」をすぐに把握できるため、口頭説明や資料作成の負担も軽くなります。これにより、打ち合わせの質が向上し、認識違いによる手戻りも減らすことができます。

特に協力会社や海外の生産拠点とのやりとりにおいて、共通の3D CADデータを使って情報共有できることは大きな利点です。言語や文化の違いがある環境でも、3Dモデルを使えば共通の“ビジュアル言語”として機能し、説明がよりスムーズになります。

このように、MBDによってコミュニケーションの土台が整備されれば、設計・製造の各段階でのミスが大幅に減り、結果として全体のコスト削減や品質の安定にもつながるのです。省ける手間が増える分、新たな改善提案や設計のブラッシュアップにも力を注ぎやすくなるでしょう。

6. よくある誤解とMBD導入時の注意点

MBDは多くのメリットをもたらす一方で、導入にあたってはいくつかの誤解や不安、現場での抵抗感が生じることもあります。特に、「MBDはすぐに全社的に切り替えるもの」「図面を完全になくすもの」といったイメージが先行すると、現場が混乱したり、導入がうまく進まなかったりする可能性があります。

また、ソフトウェアや設備への初期投資、人材育成の手間、運用ルールの見直しなど、準備すべきことも少なくありません。そのため、現場に負荷をかけすぎず、段階的かつ現実的に進める方法をとることが成功のカギとなります。

ここでは、MBDを導入しようとした際によくある誤解や注意点について、3つの視点から整理してみましょう。これらをあらかじめ理解しておくことで、導入への心理的なハードルを下げ、スムーズな推進が可能になります。

6.1. MBD導入の誤解を解消

MBDに対する誤解で最も多いのが、「MBDを始めると図面は一切使えなくなる」というものです。しかし実際には、すべてをいきなり3Dモデルで完結させる必要はありません。重要な部分をMBDで管理しつつ、必要に応じて2D図面も併用するという柔軟な運用が、初期導入段階では現実的です。

たとえば、社内の標準手順や製造現場の設備が完全な3D対応になっていない場合には、一部の工程だけ図面を残す選択肢も十分にあります。段階的にMBDを取り入れ、現場が慣れてきた段階で2D図面の使用を減らしていく、といった進め方が有効です。

また、「MBDは大企業でしか導入できない」「コストが高すぎる」というイメージも根強くありますが、現在では中小企業向けのMBD対応CADも増えており、必要な機能を選んで導入できる柔軟性も高まっています。補助金の活用やクラウド型ソリューションの選定などにより、コストを抑えながら段階導入する企業も増えてきています。

このような誤解を払拭することが、社内での理解を得る第一歩になります。MBDはすべてを一気に変える“革命”ではなく、着実に業務の質を高めるための“進化”ととらえることが重要です。

6.2. 初期投資と教育のハードル

MBDを導入する際に直面しやすいのが、ソフトウェアや人材育成に関する初期的なハードルです。たとえば、3Dアノテーションの付け方やPMIの操作方法、関連するCAD・CAMとのデータ連携の仕組みなど、新たに習得すべきことが多く、現場に混乱が起こる可能性も否定できません。

そこで重要になるのが、教育プログラムやトレーニング体制の整備です。設計者向け、製造部門向け、管理者向けといった形で段階別に教育を進めることで、関係者全員がMBDの活用方法を自信を持って実践できるようになります。加えて、マニュアルや操作ガイドを社内で整備しておくと、定着がスムーズになります。

また、導入初期には、すべてをいきなり本番運用に移行するのではなく、小規模なトライアルプロジェクトを設定して試行運用することが効果的です。実際に運用してみて得られる課題や改善点をもとに、次の段階へと進めることができます。

初期投資に関しても、導入時点ではコストがかかることは事実ですが、中長期的には図面作成時間の削減やミスによる再作業の回避、製造リードタイムの短縮といった大きな費用対効果を見込めるのがMBDの強みです。

ものづくりの現場がデジタル化へと急速に進む中で、早い段階でMBD導入に取り組むことは、将来の競争力強化という観点からも大きな意味があります。

6.3. 小規模導入の可能性

「うちは大企業じゃないからMBDは関係ない」と考えてしまう中小企業や小規模工場もあるかもしれませんが、実際にはそうとは限りません。むしろ、限られたリソースの中で効率化を進めたい企業にとってこそ、MBDは有効な選択肢となります。

たとえば、形状が複雑な部品や、過去に設計ミスが多かった工程だけにMBDを適用するという方法でも十分に効果があります。部分的な導入であっても、情報の整合性や作業の手戻りが減り、その結果として現場の負担が軽くなることを実感できるケースが多いのです。

導入初期は「3Dモデルに情報を載せつつ、補助的に2D図面も併用する」という方法で無理なく始められます。そして、現場がMBDに慣れたタイミングで、段階的に完全な図面レス化を目指すというステップアップが現実的です。

さらに、中小企業での導入事例も年々増えており、地域の支援機関やベンダーからのサポートを活用することで、少ない人員でも確実に導入できる環境が整いつつあります。成功体験を積み重ねながら、全体の業務へと展開していく姿勢がポイントです。

MBDは決して大企業だけの特権ではなく、業種や規模を問わず、あらゆる現場にメリットをもたらす柔軟な仕組みです。自社に合った導入方法を見極め、小さく始めて大きな成果につなげていくアプローチが非常に効果的です。

7. まとめ

ここまで、3D設計とMBD(Model Based Definition)の基本から、図面レス設計の考え方、導入による具体的な変化や効果、さらには導入時の注意点までを見てきました。お伝えしてきたとおり、これらの技術や概念は単なる業務効率化の手段ではなく、製品開発そのものの在り方を変える大きな転換点となり得るものです。

従来の2D図面に頼った設計スタイルでは見落とされがちだった情報も、3Dモデルに一元化することで、誰もが直感的に理解できるようになります。そしてMBDを活用することで、製造や検査に必要な詳細情報までモデル上で完結できるようになり、情報の伝達ミスや手戻りを大幅に減らすことができます。

もちろん、すべてを一度に変える必要はありません。重要な部品や工程からMBDを取り入れていく段階的なアプローチも十分に効果的です。企業の規模にかかわらず、自社の体制や目的に合わせて導入を進めることで、確実な成果が得られるでしょう。

また、3DとMBDの組み合わせは、将来的にデジタルツインやAI、IoTといった最先端技術との連携にもつながります。製品のライフサイクル全体をデジタルデータでつなぐための基盤として、今後ますます重要な位置づけになるはずです。

3D設計とMBDを活用した図面レス設計は、未来のものづくりに向けた第一歩です。品質・スピード・コストのすべてを高いレベルで実現するために、今こそ設計のあり方を見直し、新しいスタンダードに目を向けてみてはいかがでしょうか。

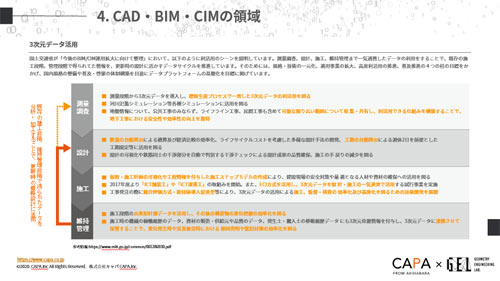

建設・土木業界向け 5分でわかるCAD・BIM・CIMの ホワイトペーパー配布中!

CAD・BIM・CIMの

❶データ活用方法

❷主要ソフトウェア

❸カスタマイズ

❹プログラミング

についてまとめたホワイトペーパーを配布中

<参考文献>

Model-Based Definition: A Key Value Driver for Future Product Development | Autodesk University(英語)

https://www.autodesk.com/autodesk-university/ja/class/Model-Based-Definition-key-value-driver-future-product-development-2022

SOLIDWORKS MBD | SOLIDWORKS

https://www.solidworks.com/ja/product/solidworks-mbd

幾何公差NX MBD | Siemens Software

https://plm.sw.siemens.com/ja-JP/nx/cad-online/mcad-software/model-based-definition/