中小企業から大手まで!SolidCAM導入で生産性を向上させる方法

はじめに:SolidCAMとは何か、なぜ重要なのか?

製造業向けソリューションとして大きな注目を集めているCAD/CAMソフトウェアの一つがSolidCAMです。多くの自動車部品や産業機械の製造現場では、高効率加工やプログラミング自動化に対するニーズが高まっており、コスト削減と生産性向上をいかに両立するかが課題になっています。

SolidCAMは、航空機部品や自動車の試作・量産など、幅広い分野の生産ライン最適化に役立つ機能を備えていることが特徴です。特に、加工時間短縮や工具経路自動生成による効率化を実現し、品質向上や人的ミスの削減に貢献します。そのため、製造マネージャーが抱える「どうすれば製造コストを抑えつつ製品精度を維持できるのか」という悩みに対して、具体的なソリューションを示せる製品といえます。

自動車産業では需要変動が激しく、いかに短いリードタイムで多品種小ロット生産に対応できるかが勝負の鍵です。SolidCAMは汎用性が高く、中小企業でも導入しやすい一方、大手企業や特定業種向けCAMソフトを比較検討している段階でも十分にメリットを享受できます。この記事では、SolidCAMの特徴や主要機能、導入事例や選び方について詳しく解説していきます。

SolidCAMの概要と製造業での役割

SolidCAMは、製造工程におけるCAD/CAMの役割を最大限引き出すために開発されたCAMソフトウェアです。CAD/CAMはコンピュータで設計(CAD)して、そのデータをもとに加工プログラム(CAM)を生成することで、生産工程を自動化し、生産性向上を目指すための重要な技術基盤となっています。

製造業では、人手不足や短期間での大量生産化といった課題が顕在化するなか、工具経路を自動生成できるCAMソフトの導入が不可欠になりつつあります。特に、加工時間短縮や品質向上を可能にする機能を備えた製品を選ぶことで、競争優位性の獲得につながると考えられます。SolidCAMは、こうした市場ニーズに対応する形で、複雑形状のワーク加工や高効率加工を実現するさまざまな機能を提供している点で注目を集めています。

また、SolidCAMは「iMachining技術」などを活用して、高速かつ安定した切削を実現するのみならず、加工プロセスで用いるツール情報や材料データの管理を一元化できることも大きな強みです。多くのユーザーが気にする点としては、導入コストやサポート体制、ソフトウェアの操作性などが挙げられます。しかし、国内外で豊富な導入事例と成功事例があることから、初めてCAD/CAMシステムを扱う企業でも信頼しやすい土壌が整っているといえます。

特に、自動工具経路生成をスムーズに行いたいと考える中小企業にとって、SolidCAMはコストパフォーマンスと導入効果のバランスが取りやすい選択肢です。一方で、より大規模な生産ラインを運営する大手企業や、特定業種向けCAMソフトの比較を行う場面でも、SolidCAMの競争優位性は多角的に評価されています。具体的には、すぐに実践できるトレーニングやサポート体制、ツール管理の簡易化などが評価ポイントとして挙げられます。

このように、SolidCAMは単なるCAMソフトの域を超えて、製造プロセス全体を最適化する製造業向けソリューションとしての役割を果たしているのです。実際、導入を検討している企業が、その多彩な機能と統合性を理解することは、今後の自社の製品戦略や競争力強化に直接的な影響を与えると考えられます。

CAD/CAMシステムの基本とSolidCAMの位置づけ

CAD/CAMシステムは、設計段階から実際の加工工程までをデジタルモデルで統合的に扱うための技術です。従来は、手作業による加工プログラムの作成や複雑な工程管理が必要でしたが、CAD/CAMを導入することにより、設計情報を直接読み込んで、自動的に工具経路を生成できるようになります。

SolidCAMはこうしたCAD/CAMの流れをスピーディかつ効率的に実行するポジションにあります。その背景には、加工モジュールの拡張性が高く、複数軸加工にも柔軟に対応できるプログラミング自動化が存在します。特に、iMachining技術による独自のアルゴリズムが、切削条件を自動最適化し、工具寿命の延長や加工時間短縮を実現します。

また、SolidCAMを使うことで、人為的ミスの減少やワーク品質の安定など、品質向上にも目を向けることが可能です。これは繰り返しの生産工程において特に有効で、同じ設計データを使いまわす場合でも一定の精度が再現できるため、製造ライン全体の信頼性が上がります。こうした特長から、CAD/CAMシステム全体の価値をさらに高めているのがSolidCAMの位置づけと言えるでしょう。

さらに、CAD/CAMはモデリングから加工指示までを一貫して行う基盤技術なので、将来的なシステム拡張や技術革新への対応もしやすいというメリットがあります。市場の変化に合わせて新しい加工技術や製造手法を採用する際、CAD/CAMシステムが柔軟に対応できるほど製造プロセスの改修スピードを上げられるのです。SolidCAMは、そうした柔軟性と拡張性を実現する機能を持ち合わせている点で、多様な業種のメーカーから支持を得ています。

SolidWorksとの統合とそのメリット

SolidCAMが高い評価を受けている要因の一つに、SolidWorksとの強固な統合機能が挙げられます。SolidWorksは3D設計において世界的に人気の高いCADソフトウェアですが、その専用プラグインとして稼働する形でSolidCAMを利用すると、設計データをシームレスに受け渡せるのです。

この統合のメリットは、データ変換の手間や加工設定における煩雑さを大幅に軽減できる点にあります。たとえば、3Dの設計情報を変更したときに自動でCAMデータも更新されるため、設計と加工の整合性が崩れにくくなります。結果として、エンジニアやオペレーターが別々のソフトを使ってデータを行き来させる必要が減り、同時に作業時間の短縮とエラーの防止を見込むことができるでしょう。

また、SolidWorksで複雑な形状を設計した場合でも、その図面やモデルをそのままSolidCAMで取り込み、5軸加工やiMachining技術を活用して効率的に加工する流れが作りやすくなります。これにより、より高度な生産ライン最適化や高効率加工が実現し、品質向上だけでなく、リードタイムの短縮にも繋げられます。

さらに、SolidWorksとSolidCAMをトータルで導入すると、サポート窓口が一元化されるケースも多く、トレーニングサポートを集約できる点も企業にとってメリットです。操作性の学習コストも下がりやすいため、結果として導入初期から安定した生産が可能になるでしょう。

SolidCAMの主要機能とその利点

SolidCAMが提供する主要機能群は、現場のオペレーターや製造マネージャーに、明確な生産性向上策とコスト削減策をもたらします。特に、iMachining技術、5軸加工、工具経路自動生成といった機能は、多様な規模の企業が直面する加工時間短縮や品質向上のニーズに応えやすい仕組みを備えています。

まず、iMachining技術は独自のアルゴリズムによって工具の切り込み量や送り速度を最適化し、結果として工具寿命延長と加工効率向上を両立させます。5軸加工機能は、より複雑な形状にも対応可能で、今まで複数工程に分割していた加工を一度に行える領域を広げるため、生産単位あたりの総コストを圧縮できます。

また、工具経路自動生成機能は、多くの現場で問題となるプログラミング工数を大幅に減らし、人的ミスを最小化する効果を持ちます。たとえば、切削条件の再設定や加工軌道の調整が必要な場合でも、シミュレーション機能を通じて検証が行いやすくなるため、トライアンドエラーの手間やコストが抑えられます。

以下では、各機能の技術的側面と現場への具体的メリットをもう少し詳細に掘り下げていきましょう。

iMachining技術と加工時間の短縮

iMachining技術は、SolidCAMが誇る革新的な切削アルゴリズムです。この機能を利用することで、切削速度や工具運動のパターンを自動で最適化し、大幅に加工時間を短縮できます。実際、公式サイトの成功事例でも、鋼材を加工する際に75%のサイクルタイムを削減した事例が報告されています。

その仕組みとしては、材料の硬さや工具の特性、切り込み量などを総合的に判断し、適切なスピンドル回転数・送り速度をリアルタイムに算出することで、加工負荷を均一化します。結果的に、工具の摩耗を抑えながら高い切削速度を実現し、安定した品質を保つことが可能になります。

自動車部品のように大量生産が必要な製品では、1個あたりの加工時間を少しでも短縮することが大きなコスト削減につながります。iMachiningはそのニーズに合致し、特に、複雑な形状を扱う特定業種向けCAMソフト選定を検討している際にも、大きな評価ポイントとなるでしょう。さらに、新しい材料や加工方法に対応する際も、iMachiningの適応アルゴリズムが柔軟に活躍するため、市場の変化に素早く対応したい製造マネージャーにとっては魅力的な要素です。

また、iMachiningを導入することで、人為的な条件設定のミスが減り、初心者スタッフでも比較的スムーズに最適な加工条件を適用できる点は重要です。製造業においては熟練者が退職した際の技術継承が課題となるケースも多いですが、iMachiningのような自動化機能が充実していると、社内の技能レベルに依存しない安定した生産保証が可能になります。

5軸加工機能の解説とメリット

5軸加工は、複雑なワークを一度の装着で多面的に削り出すことが可能になる画期的な加工手法です。従来であれば複数回の工程分割や、治具の付け替えが必要だった複雑形状にも対応できるため、工数の削減と精度の向上を同時に実現します。

SolidCAMの5軸加工機能は、SolidWorksで設計した3Dモデルをスムーズに取り込み、工具経路を自動生成します。これにより、切削方向を自由に変えながら、段階的な加工を一回のプログラムで制御できるため、段取り替えの手間も大きく低減します。結果として、総合的な製造コストの削減と、短いリードタイムの達成が期待できます。

さらに、5軸加工とiMachining技術を組み合わせることで、一層の高効率加工が可能になります。より立体的な加工でも、切削負荷を均一に保ちつつ精度を確保できるため、航空機部品や自動車のアルミ部品、あるいは複雑な金型などにも対応しやすくなるでしょう。製造業では、市場の要求が高品質化・複雑化の方向に進んでいることから、5軸加工ができるCAMソフトを選ぶことは競争優位性の確立につながります。

また、5軸加工を導入した際のオペレーション難易度を懸念する声も聞かれますが、SolidCAMはトレーニングサポートや操作画面のわかりやすさに配慮した設計となっています。実機シミュレーション機能を活用することで、社内教育やスタッフの習熟をスムーズに行えるため、企業規模を問わず安心して採用できる環境が整っていると言えるでしょう。

自動工具経路生成による効率化

SolidCAMの自動工具経路生成機能は、製造工程を大きく簡略化する要です。たとえば、複数の切削工程を一度にパラメータ入力することで、CADモデルの段差や曲面を自動で認識し、最適な工具の動きを提案してくれます。これによって、従来手作業で行っていた加工条件の調整を最小限に抑えることができるのです。

また、この自動生成した加工プログラムは、視覚的に確認できるシミュレーション機能によって検証が可能です。シミュレーションは、高精度な3Dモデルと切削ツールの動きを表示するため、実際の加工時に発生しうる衝突や切り残しなどを事前に把握できます。その結果、材料ロスや工作機械の損傷リスクを減らすことができ、生産ライン全体の安定性が向上します。

自動車業界のように部品一点あたりの加工時間を少しでも短くしなければならない現場では、この自動工具経路生成がもたらす工数削減の効果は非常に大きいです。トライアル生産などで頻繁に加工条件を変更する必要がある場合でも、設定変更やプログラム修正が比較的容易なので、スピード感のある工程管理を実現できます。

さらに、初心者エンジニアが参加するプロジェクトでも、システム側がある程度の最適解を提示してくれるため、担当者のスキルレベルによらず一定品質の加工プログラムを作成しやすくなります。これによって、安定した品質向上と生産性向上の両面で、大きなメリットがあると考えられます。

SolidCAMの導入事例・成功事例

数あるCAMソフトの中でSolidCAMが高い評価を得ている背景には、具体的な導入事例や成功事例が多く存在することがあります。

画像引用: タクテックス株式会社「美岡工業株式会社 様」

https://tactx.co.jp/works_fs/yoshioka-i.html

美岡工業株式会社は、自動車用精密部品や建設機械部品などの製造を手掛ける企業で、5軸加工機や複合加工機の導入に伴い、NCプログラム作成の効率化が課題となっていました。従来、削り出し加工や4軸/5軸の割り出し加工では、関数電卓を用いて座標値や割り出し角度を計算しており、プログラム作成に時間がかかっていました。また、3次元曲面の加工では正確な座標値の計算が難しく、トライ&エラーを繰り返す必要がありました。さらに、治具設計も実物を合わせながら行っていたため、時間を要していました。

これらの課題を解決するために、SolidCAMとSOLIDWORKSを導入されました。その結果、3次元曲面の加工など、従来は困難だった加工が可能となり、加工の幅が広がりました。また、治具設計をSOLIDWORKS上で行えるようになったことで、機械稼働中でも設計が可能となり、機械の稼働停止時間が減少し、生産性が大幅に向上しました。さらに、取引先と3次元CADデータでのやり取りが可能となり、NCプログラム作成までの工数を削減することができました。

画像引用: タクテックス株式会社「ヨシミ精機株式会社 様」

https://tactx.co.jp/works_fs/521-2.html

ヨシミ精機株式会社様は、半導体製造装置の部品加工を主力とし、食品機械部品や産業機械部品の加工も行っています。特に薄物・小物加工を得意とし、顧客の要望に応じた高精度な切削加工を手掛けられています。また、適切な治具・工具の自作を通じて、加工品質と生産効率の向上を実現されています。

以前は、ステンレス素材の加工において、既存のCAM機能から出力される加工パスでは工具の消耗が激しく、加工時間も長くかかるという課題がありました。これにより、加工コストの削減が喫緊の課題となっていました。

この問題を解決するために、SolidCAMのiMachining機能を導入されました。その結果、工具の寿命が延びただけでなく、約4分かかっていた製品の加工時間が1分弱に短縮され、約70%の加工時間削減を達成されました。

このように、SolidCAMのiMachining機能は、工具の消耗を抑え、加工時間を大幅に短縮することで、加工コストの削減に大きく貢献しています。

SolidCAMの導入メリットと選び方

実際にSolidCAMを導入する際には、自社の製造プロセスや生産目標に合った使い方を明確にすることが大切です。企業の規模や業種によって、求める機能やサポート内容が異なるため、あらかじめどのような課題を解決したいのか、どの工程を自動化したいのかを整理しておく必要があります。SolidCAMは、多彩なモジュールと設定項目を備えているので、必要な部分をカスタマイズしながら導入することで最適なコストパフォーマンスを実現できるでしょう。

中小企業の場合は、まずはiMachiningや自動工具経路生成など即効性のある機能から利用してみるのが定石です。少ないリソースで生産性向上を実感しやすいため、導入後すぐに投資対効果を把握できるはずです。大手企業や特定業種向けでは、5軸加工やリアルタイムシミュレーション機能を駆使して、より高度な部品製造や複雑形状の加工を可能にするケースも多いでしょう。

また、トレーニングサポートや拡張性の高さも、選定の際に重要なファクターとなります。特に多拠点を持つグローバル企業は、ソフトウェアのサポートが国内外で整っているかどうかをチェックする必要があります。SolidCAMは国内外に成功事例を多く持ち、微細加工や高硬度素材への対応実績も豊富なので、そうした企業にも適していると考えられます。

以下では、企業規模別の目線から、導入の注意点や効果を最大化するためのアプローチ、そしてトレーニングとサポートについて点検していきます。

どの企業に最適か?中小企業から大手企業まで

SolidCAMの導入メリットは企業規模を問いません。まず、中小企業にとっては、導入コストが比較的抑えられつつも、iMachining技術や自動工具経路生成といった生産性向上のための主要機能をフルに活用できるため、コストパフォーマンスが非常に高いと考えられます。特に、製造ライン最適化を必要としながらも人的リソースが不足する現場では、ソフトウェア側のガイダンスや自動化機能が大きな助けになります。

一方で、大手企業や多拠点展開を行うグローバル企業の場合は、製品の大量生産や多工程管理が求められることが多いです。SolidCAMはSolidWorksとの統合により、複数の設計チームや製造ラインをまたいでも一貫したデータ管理を行いやすい設計が特徴です。また、5軸加工へのスムーズな対応や複数素材への最適化アルゴリズムなど、異なる製造部門のニーズをまとめてカバーできる拡張性を持っています。

さらに、特定業種向けCAMソフトや他製品との比較検討を行う企業にとっては、豊富な事例と技術サポートが導入リスクを低減するポイントです。新しい業務フローに合わせてカスタマイズやチューニングを行う際も、SolidCAMが提供するトレーニングやコンサルティングサービスが力を発揮します。結果的に、トラブルが起こっても速やかに解決しやすい環境が整っています。

このように、中小企業から大手企業にいたるまで、それぞれの規模や要求にマッチした導入方法を選べる柔軟性が、SolidCAMの最大の強みの一つといえるでしょう。

トレーニングとサポート体制の重要性

SolidCAMを導入した場合、操作習得と生産体制への落とし込みを円滑に進めるため、充実したトレーニングとサポート体制が欠かせません。ソフトウェアをいかに高機能でも、現場のスタッフが正しく使いこなせないと、期待する効果や生産性向上も得られにくくなってしまいます。

まずは公式のトレーニングプログラムや資料を活用し、基本的な機能の使い方やトラブルシューティングを学ぶことが大切です。多くのユーザーは、CADソフトとしてSolidWorksをすでに使っているケースが多いため、SolidCAMとの連携手順を重点的に学ぶことで、業務フローをスムーズに繋げられます。さらに、5軸加工やiMachiningのような先進機能の活用ガイドや、実機シミュレーションを通じた実践的な練習は、一段上の生産性向上を狙う企業には必要不可欠です。

また、導入後のサポートとしては、問い合わせ窓口やバージョンアップ情報の提供が挙げられます。特に、iMachiningや5軸加工を行う環境では工具や工作機械との相性が重要になるため、トラブルが起こった際に迅速に対応してくれるサポートチームが頼りになります。国内外に展開する大手企業にとっては、グローバルレベルでもサポートが受けられるかどうかも導入を決める要因の一つでしょう。

最後に、社内での教育体制への投資も重要です。トレーニング担当者やキーマンを明確にしておき、その人たちが継続的に新しい機能を追随して全体に共有できる仕組みを作ると、長期的な視点での生産ラインの安定運用が可能になります。こうした体制づくりがSolidCAM導入のメリットを最大限に引き出すカギとなります。

まとめ

SolidCAMは、製造業における生産性向上とコスト削減を実現する強力なCAMソフトウェアです。特に、iMachining技術による加工時間の短縮、5軸加工機能の柔軟性、自動工具経路生成による作業効率化など、多彩な機能を備えています。SolidWorksとの統合により、設計データとの連携がスムーズで、データの変換や手作業によるプログラム作成の手間を大幅に軽減できます。導入事例として、美岡工業株式会社では3次元曲面の加工効率が向上し、NCプログラム作成の時間が短縮されました。また、ヨシミ精機株式会社では、工具寿命が延び、加工時間が約70%短縮されるなど、大きな効果を上げています。

導入の際には、自社の生産工程に適した機能を選定し、トレーニングやサポート体制を活用することが重要です。SolidCAMの導入により、競争力の強化と生産ラインの最適化を実現しましょう。

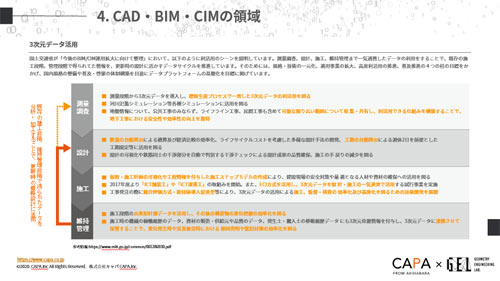

建設・土木業界向け 5分でわかるCAD・BIM・CIMの ホワイトペーパー配布中!

CAD・BIM・CIMの

❶データ活用方法

❷主要ソフトウェア

❸カスタマイズ

❹プログラミング

についてまとめたホワイトペーパーを配布中

<参考文献>

SolidCAM「SolidCAM」

タクテックス株式会社「美岡工業株式会社 様」

https://tactx.co.jp/works_fs/yoshioka-i.html

タクテックス株式会社「ヨシミ精機株式会社 様」