これだけ押さえればOK!SolidWorks板金展開の基本とよくあるミスの防ぎ方

1. はじめに

金属加工の現場では、最終的な部品形状だけでなく、いかに正確に展開を作成するかが生産効率を左右します。特にソリッドワークス(SolidWorks)というCADソフトウェアには、板金(Sheet Metal)という機能が備わっており、これを活用するとフランジやベンドなどの要素を正しく設定し、展開図をスムーズに作成できます。

しかし、板金設計においてはKファクターの扱いをはじめ、操作手順のわずかなミスが最終的な製品の精度に大きく影響するのも事実です。展開長さが想定よりズレてしまう、ベンド角度が合わず組み立てに苦労するなど、機械設計の現場でありがちなトラブルを未然に防ぐには、基礎用語と原理の理解が欠かせません。

本記事では、長年機械設計に携わる製造業の技術者の方を意識して、SolidWorksの板金機能を使う際に必要となる基本的な概念から、よくあるトラブルへの対処法までをわかりやすく解説します。CAD設計基本や3Dモデリングに習熟していても、板金特有のポイントを押さえておかないと、金属カバーや筐体デザイン、工業デザインのプロジェクト進行でつまずくことがあります。

この機会に板金展開の流れと押さえておくべき設計ミス防止策を学び、効率的な業務フロー構築と製造精度の向上につなげましょう。後半ではSolidWorksチュートリアルやSolidWorks Forumなどの学習リソースもご紹介し、知識の定着とスキルアップをサポートします。

2. SolidWorksの板金機能の概要

SolidWorksの板金機能は、半製品状態の金属板を最終製品に適した形状へと加工するプロセスを、デジタル上で正確に再現するためのツールです。機械設計やプロダクトデザインに携わる場合、直感的な3Dモデリングだけでなく、現実の生産に即した展開図を得られる点が大きなメリットといえます。

こうした板金機能では、曲げを意味するベンドや、エッジ部分のフランジ、全体を平面に伸ばした展開図を容易に作成できます。これらの工程ではKファクターの設定が鍵となり、計算された展開長さが実際の材料特性と合わないと、加工後の部品精度にズレが生じてしまいます。CAD教育の現場でもこの要素は特に重要視されます。

以下では、SolidWorksが持つ板金機能の基本的な役割や実際の活用場面を順を追って見ていきましょう。たとえば金属ケースや各種カバーなど、製造業においてはいずれも正確なアセンブリ寸法管理が必要です。そのため、図面レベルでも展開情報の正しさが求められます。

2.1. SolidWorksとは?

SolidWorksは、機械設計や工業デザインで広く使われている3D CADソフトウェアです。製造業の現場では、3Dモデルを短時間で設計できるだけでなく、解析ツールやベンドなどの板金要素も一括して扱えるため、高い生産性を発揮します。

さらにシミュレーション機能を使えば、応力解析などを事前に行い、金属加工後の耐久性を見込むことも可能です。CAD最適化の流れで、SolidWorksには多様なモジュールが備わり、複雑な機械設計やエンジニアリングに対応可能です。

今や世界中の技術者や企業がSolidWorksを導入しており、SolidWorks JapanやSolidWorks公式サイトでは最新のアップデート情報やサポートが充実しています。コミュニティも大きいため、困ったときはSolidWorks Forumで助けを求めることもできるでしょう。

2.2. 板金設計の特徴と利点

板金設計は、薄い金属板を折り曲げて所定形状を作るため、重量を抑えつつ強度を確保しやすいのが特徴です。曲げ加工によって余計な溶接工程を省くことができる場合もあり、生産コストや時間を削減できることも見逃せません。

加えて、展開図を作成することで、実際の加工工程を事前にイメージし、必要な金属板の寸法や曲げ部の干渉チェックがしやすくなります。これにより、試作段階でのミスを削減し、試作品数を減らすことでコストダウンにも寄与します。

こうした強みがあるため、機械設計やエンジニアリングの現場では板金機能が重要視されます。特に製造業においては、ほぼすべてのプロダクトデザインにおいて筐体やブラケットなどの金属部品が付き物なので、SolidWorksの板金機能を使う機会が多くなるのです。

2.3. 板金機能の役割と活用場面

SolidWorksに搭載されている板金機能の主な役割は、曲げやフランジなど特有の形状要素を簡単に作りつつ、展開図もワンクリックで生成できる点にあります。たとえば単純な曲げだけでなく、一部を切り欠くカットエクストルードなども直感的に設定可能です。

活用場面としては、筐体設計や金属製カバー、ラックや棚のようなシートメタル製品などが典型例です。試作品の評価段階でも、画面上で実寸を確認できるため、完成後の形状や干渉有無を早めにチェックできます。CAD技術向上を目的とする技術者向け教育でも、この機能を正しく覚えることで設計スピードと品質が大きく高まります。

さらに、Kファクターを適切に設定することで、製造段階での誤差を最小限に抑えられます。熟練した技術者がしばしば経験する問題として、図面上では合っているはずの寸法が実際にはずれるケースがありますが、こうしたトラブルを減らすのが板金機能の大きな利点です。

3. 板金設計の基本用語と概念

板金展開に取り組む前に、ベンドや展開長さなどの用語を正しく押さえることが大切です。これらは板金設計特有の概念であり、3Dモデリングそのものとは異なる注意点があります。

たとえばベンドの曲げ半径や展開長さの計算は、CADソフトウェアが自動算出してくれる部分もありますが、材料素材や板厚、曲げ方向等を把握しないと誤差が生じやすいところです。曲げ周辺の寸法精度を向上させるために、Kファクターという中心軸の位置を示す係数を調整します。

以下で紹介する用語がSolidWorksでの板金機能を活用するうえで必須の基礎知識となるため、一連のフローを理解しながら押さえていきましょう。製造業の実務でも、これらの用語を使いこなすことでコミュニケーションロスを減らし、設計ミス防止にもつながります。

3.1. ベンド:基本と技術

ベンドとは、金属板を所定の角度に曲げることを指す用語です。たとえば直角に折り曲げる場合、一見単純に思えますが、実際の板厚や曲げ半径を考慮すると、小さな違いが大きな寸法ズレを招くことがあります。

SolidWorksでベンドを扱うときには、ベンド許容値(Bend Allowance)や曲げ角度の定義を確認しながら設定を進めます。設定が甘いと、展開した際に余分な長さや不足が生じ、後続の加工や組み立てがスムーズにいかない原因になります。

また、ベンドの方向指定を誤ると、フランジが思わぬ側に飛び出してしまうケースもあります。機械設計の段階から、ベンド方向を意識しながら立体形状をイメージしておくことが、エンジニアリングにおいては安全策となるでしょう。

3.2. 展開長さとその計算

展開長さとは、曲げを含む金属板を平らに広げた場合の総延長を示す値のことです。たとえばチューブ状に曲げる製品であっても、一度展開した状態を図面として確認できるので、材料取りが容易になります。

この展開長さの式には、材料の弾性変形や曲げ半径、Kファクターが組み込まれています。SolidWorksでは自動的に算出できますが、それでも事前に工場側の標準値や金属の種類(アルミ、スチールなど)を踏まえ、適正な計算式が使われているかをチェックする必要があります。

特に大きな曲げ半径を必要とする設計や、複数のベンドが入る設計であれば、展開図の誤差が積み重なりやすいです。サンプル加工段階で計測を行い、その値を反映してCAD側の設定をアップデートすることが、設計ミス防止の最短ルートといえます。

3.3. Kファクターの重要性と設定

Kファクターとは、曲げられた金属板の内側と外側の中間(中立軸)がどの位置にあるかを表す係数で、0から0.5程度で設定されます。この値が適切であるほど、展開長さが実際の加工結果に近づき、事後修正や追加工を減らすことができます。

実際の現場では、CADソフトウェアの初期設定のKファクターが素材や板厚と合わないことが多々あります。そこで、実機テストで曲げサンプルを作り、展開遍歴と実寸のズレを測定したうえでKファクターを微調整するのが一般的です。これにより、CAD設計基本を踏まえたうえで、より高精度で再現可能な板金設計が行えます。

Kファクターの変更は、ベンドの挙動や展開長さの計算に直接関わりますので、設計フローの早い段階で適正値を決めておきましょう。SolidWorksの板金機能では、数値を変更すると即座に3Dモデルも展開寸法も変化するため、試行錯誤しながら最適解を得やすいというメリットがあります。

4. SolidWorksでの板金展開の基本手順

<画像引用>・板金ボディの展開(Flattening Sheet Metal Bodies) – 2025 – SOLIDWORKS ヘルプ

SolidWorksの板金機能を使うと、従来の2D図面だけの作業に比べて圧倒的に効率的なフローを確立できます。慣れないうちは操作手順を一つひとつ確認しながら進めることで、小さな設定ミスを防ぐことが大切です。

以下の手順では、新規設計のパーツを例に、ベース形状を定義してから順にフランジや曲げなどのディテールを加え、最終的に展開図を完成させる流れを説明します。初回から厳密なKファクターを設定するのは難しいかもしれませんが、そこは試行しながら数値を微調整する場面です。

実際に操作を行う際は、3Dモデリングをチェックしながら随時「FeatureManager Design Tree」を見直し、編集履歴を確認しておくとトラブルを未然に回避できます。特に曲げの方向やベンドの接合部に余計な干渉がないかは、こまめにレビューしましょう。

4.1. 新規設計での板金パーツ作成

まずSolidWorksで新規パーツを作成し、「Sheet Metal(板金)」機能を有効にします。続いて、Base Flange/Tab コマンドを使っておおまかなベース形状を描きます。

これが最初のメイン形状となるため、板厚や初期ベンド設定をここで指定します。板厚は製造業の現場で使う標準値を参照し、曲げ半径やKファクターについては、後段で精度向上を図るために都度再設定するのも一案です。

この段階では、ベーシックな定義をしっかり行うことで、後に追加するフランジやカットが矛盾なく反映されます。機械設計の基本として、最初のパーツ定義はシンプルでも慎重に進めることが重要です。

4.2. フランジやカットの追加方法

ベース形状を作成したら、フランジを立ち上げる機能やカットの追加を行います。Edge Flange や Hem、Jog などは、出っ張りの方向や補強の意図によって使い分けることができます。

カットエクストルードを使えば、通気口や配線用の穴などを形状に加えられます。フランジ角度を誤って設定すると、組み立て時に干渉や隙間が生じる可能性があるため、方向や寸法の調整には注意しましょう。特にベンド方向を逆にしてしまう事故も時々あるため、プレビュー画面をしっかり確認してください。

設計ミス防止の観点から、追加したフィーチャーはFeatureManagerの履歴で順に確認し、途中で矛盾が発生していないかこまめに検証します。外形が複雑になるほどトラブルが見落とされやすいので、段階ごとに小さく保存を繰り返すのがおすすめです。

4.3. 展開図の作成と図面化

すべての曲げ要素やフランジが完成したら、Feature Tree 上で展開(Flat Pattern)を選択して、実際の金属板の形状を確認します。ここで展開長さにずれがないかをチェックし、場合によってはKファクターを修正する工程に移ります。

展開図が表示された段階で、「図面を作成(Make Drawing from Part)」機能を使うと、2D図面としてベンドラインなどを表現できます。製造業の多くの現場では、この展開図面をレーザーカットやプレス切断のベースにするため、転記ミス等がないように入念に確認しましょう。

また、SolidWorks入門者や再学習を行う技術者向けには、展開図を含む図面化のプロセスをスクリーンショット付きで手順書にまとめておくと、後から参照しやすくなります。こうしたドキュメントの整備は、チーム内で情報共有がスムーズに行えるメリットも大きいです。

5. よくあるミスとその対処法

板金設計には独特のルールやコツがあり、慣れるまではさまざまなミスを経験するかもしれません。SolidWorksの操作手順自体が間違っていることもあれば、Kファクターの選定ミスや設計段階での方向設定を誤る例も少なくありません。

こうしたトラブルは、一度起こってしまうと部品を作り直すだけでなく、他の工程にも影響しやすいという問題があります。ベンド方向が逆であれば、板金全体の形状が反転してしまい、最悪の場合は部品そのものを破棄しなければいけないケースもあります。設計ミス防止の観点から、原因と対策を整理しておくことが重要です。

ここでは代表的な失敗パターンを挙げ、その対処法や再発防止策を示します。実務のスピードと品質を両立させるため、しっかりとチェックポイントを押さえておきましょう。

5.1. 展開図が作れない原因と解決策

原因として多いのは、最初の段階で板金機能を有効にしないまま標準パーツを作成してしまい、その後でSheet Metalコマンドを適用しようとするケースです。SolidWorksがパーツを板金として認識していないため、展開コマンドがグレーアウトしてしまうことがあります。

解決策としては、改めて板金機能を有効にした新規ファイルを用意し、そこに既存のスケッチや形状を再構築する方法が一般的です。あるいは、既存パーツをSheet Metalパーツに変換する機能を利用して、適切なKファクターやベンド設定を付与することも可能です。

設計の最初で板金かどうかを明確にし、ベースFlangeから始めるのが最優先と覚えておきましょう。初期設定をしっかりしてから作業をすすめるだけで、多くのトラブルを回避できます。

5.2. ベンド展開の問題点と対処法

ベンドがうまく展開されないのは、曲げ同士が干渉していたり、ベンド順序が誤っている場合が考えられます。特に複数のフランジが交差するとき、設計段階で許容クリアランスの設定を怠ると展開時に形状が破綻することがあります。

対処法としては、FeatureManagerのツリーを上から順にチェックし、ベンドの追加順や寸法を再検討します。干渉や折り重なりを解消するために、フランジ角度やカット形状を再定義することも重要です。

また、ベンド半径を実際の工具に合わせて設定し直すのも手段の一つです。CADソフトウェアの自動補完機能に任せきりだと、実機では曲げられないような半径設定になりがちなので、製造業で使うプレス型の性能に合わせることが先決でしょう。

5.3. Kファクター設定の誤りと修正方法

Kファクターを初期値のままにしていたり、実際の板厚や材料特性に見合わない設定にしていると、展開図の長さがまったく合わないことがあります。特に高張力鋼やステンレスなどはアルミとは異なる変形特性を持つため、乗算的な誤差が出てしまうことも多いです。

修正方法としては、まずは小さなテストピースを加工してみて、その展開寸法と完成品の寸法を比較し、その結果をSolidWorksの板金設定タブから調整していく流れが適切です。結果が近づくたびに数値を再設定し、仕上がりとの誤差が許容範囲に収まるようにします。

CAD技術向上のためにも、適切なKファクター値が何かしっかり把握しておくことが重要です。製造側や材料メーカーから標準値を取得するほか、ユーザーコミュニティのSolidWorks Forumなどで情報交換をするのも有効な手段です。

5.4. ベンド方向の逆設定とそのチェック

板金を曲げる方向が反対になってしまうと、完成形状が左右反転するだけでなく、組み立てそのものが成立しない場合があります。これはフランジ作成時の方向指定や、ベンド角度の符号を見落とすことによって起こりやすいミスです。

チェック方法としては、フランジを追加する際のプレビュー画面を常に注視し、形状が想定通りかどうかを確認することが第一です。特に反転コマンドなどを試行した場合には、必ず再確認しましょう。金属加工の特性として、一度間違って曲げた板金は戻すのにコストや時間がかかり、強度面でも問題が生じます。

設計段階での工夫としては、考えられる複数の曲げ方向を紙や2Dスケッチで事前に検証し、必ず正しい方向を明示してから3D化することです。SolidWorks板金機能にも干渉チェックやプレビュー機能があるので、活用してミスを早期に発見しましょう。

6. 初心者におすすめの学習リソース

板金機能に不慣れな方が効率的にスキルアップするには、公式チュートリアルや動画で動きを確認しつつ、書籍などで理論をしっかり補う学習スタイルがおすすめです。特にSolidWorks Japanの公式チャンネルやSolidWorksチュートリアルには、初心者にも理解しやすい丁寧な解説がそろっています。

さらに、一度学んだことを実際のプロジェクトで繰り返し使うことで、板金設計が定着していきます。学習リソースはいくつかのスタイルがありますが、オンライン講座やフォーラムを組み合わせて活用することで、実践知をアップデートしながら最新バージョンに対応できるようになるでしょう。

以下に紹介する各種リソースを併用すれば、CAD教育の現場でも、より効率的で実践的な板金設計を身に付けられます。

6.1. 公式チュートリアルと実践動画

SolidWorks公式が提供するチュートリアルは、基本的な図面作成から複雑なフランジ設計まで順序立てて解説されています。動画もあわせて視聴することで、画面操作の流れやツールの配置を素早く把握できます。

実践動画では、複数のベンドを持つ部品の作り方や、Kファクターを駆使した精密設計のデモなど、活きた事例を学べます。特にSolidWorks Japanの公式YouTubeチャンネルには日本語解説が多数あり、機械設計初心者でも理解しやすい構成になっています。

一部海外のUdemy SolidWorksコースも評価が高く、インタラクティブな演習形式で進むので、短期間で習得したい方にはうってつけです。購入前にコース概要をチェックし、自分のレベルに合った内容を選ぶようにしましょう。

6.2. 有益な書籍とオンライン講座

書籍としては「SolidWorks板金設計入門」「CAD設計基本ガイド」などの内容で検索することがおすすめで、初心者にも分かりやすいステップバイステップの参考例が豊富に掲載されています。紙媒体で体系的に学ぶと、机上でじっくり考える時間が確保できるため、理解が深まる利点もあります。

オンライン講座では、国内外の講師が実際の工業デザインや機械設計の事例を示しながら説明してくれることが多いです。フランジやベンドなど、動画で視覚的に把握できるのは大きなメリットでしょう。必要に応じて録画アーカイブを繰り返し見返すこともできます。

学習を進めるうえで、SolidWorks Forumやエンジニアリング系のQ&Aサイトを活用すると疑問を早めに解決できます。板金設計でつまずく点は多くの人が経験しているため、過去の投稿や回答が大いに役立つはずです。

7. まとめ

これまで、SolidWorksの板金機能を使った設計フローや、Kファクターの設定、展開長さの計算など、重要なポイントを紹介してきました。特に板金設計では、ベンドやフランジなどが数ミリずれるだけで大きな誤差につながるため、最初の基礎設定がとても重要です。

Kファクターを中心に展開図の精度を高めることで、実際の金属加工でも設計通りの寸法が得やすくなります。設計ミス防止の視点からも、SolidWorksで作成した3Dモデルを適宜展開し、各ベンドを丁寧にチェックする習慣を身に付けましょう。

最後に、学習リソースを効率的に使いながら、実務で何度も板金設計を繰り返すことが上達への近道です。SolidWorks公式やチュートリアル、オンライン講座などを活用しながら、機械設計や製造業のプロジェクトで大いに役立つ技術を深めてください。

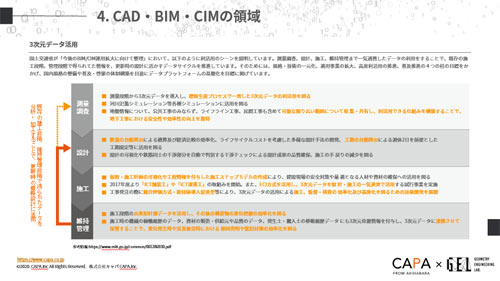

建設・土木業界向け 5分でわかるCAD・BIM・CIMの ホワイトペーパー配布中!

CAD・BIM・CIMの

❶データ活用方法

❷主要ソフトウェア

❸カスタマイズ

❹プログラミング

についてまとめたホワイトペーパーを配布中

<参考文献>

・板金ボディの展開(Flattening Sheet Metal Bodies) – 2025 – SOLIDWORKS ヘルプ